最小限の道具でHGUC量産型ザク製作 工作編.4 「接着と合わせ目消し」

1.はじめに

プラモデルのパーツ同士を組み合わせた「合わせ目」…

これを完成後に見えないよう加工するのが「合わせ目消し」です。

まずはこれが過不足なく行えるようになることが脱・初心者の一歩となるでしょう。

管理人は「これができるようになるまで3年かかった!」という話も聞いたことがあったりしますが…今回のザクのような単純な形状のパーツではそこまで難しくはない…と、思います…

前回の工程「後ハメ加工」もこの「合わせ目消し」のために行うものです。

この二つはセットで考えていくことになると思います…

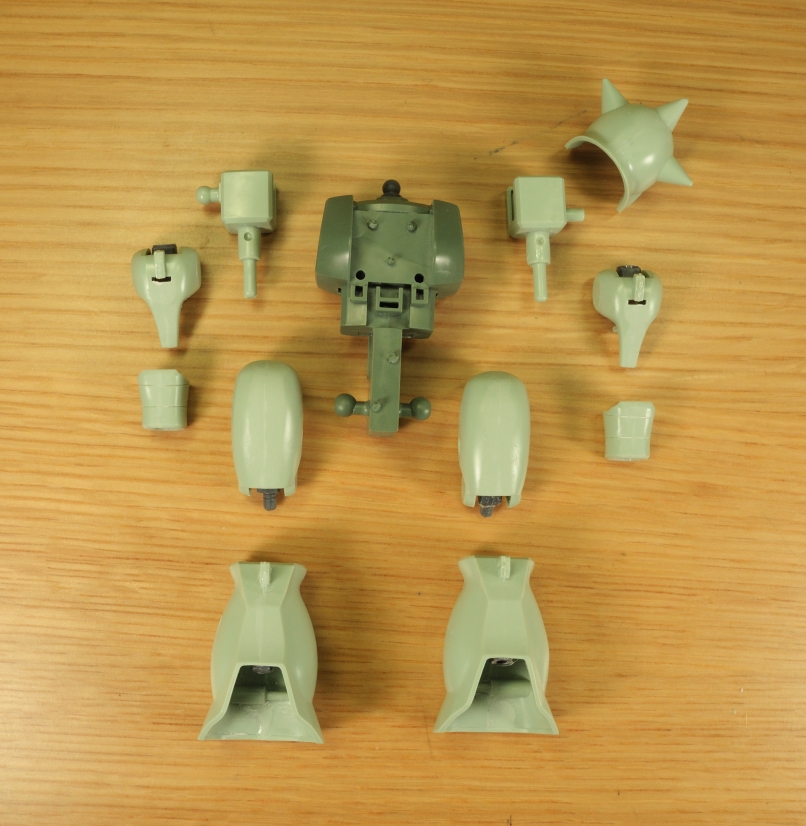

お題はHGUCの量産型ザクです。

前回の記事はこちら↓

今回使用している道具の紹介はこちら↓

2.接着

2-1.プラモデル用接着剤

プラモデル製作で使う接着材は、「樹脂を溶かして溶着する溶剤系」と「プラ地は溶かさず接合面で固まるだけの瞬間接着剤」に二分され、更に溶剤系は樹脂入りと流し込みの二種類に分かれますが、今回は樹脂入りのものを使用します。

「プラモデル用接着剤」といえばこれが一番ポピュラーなタイプではないでしょうか。

流し込みタイプは乾燥も早く、はみ出しも少なくできるので上手く使えば便利なのですが、個人的には扱いに若干慣れが必要かと思いますので…今回は使っていません。

瞬間接着剤については、乾燥後に接着剤成分がプラ地よりも固くなってしまうことが問題で、その後のヤスリがけ時に金属ヤスリや「当て木」に貼った耐水ペーパーを使用しないときれいな平面を出すことが難しくなってしまいます。

ある程度、道具を揃えてから使用したほうが良いと思いますので、こちらも今回は使いません。

今回使う「樹脂入りの溶剤系」…上の写真では、一番左のものです。

とりあえず基本として、今回はこれを使っていきます。

2-2.パーツの合いの確認

ガンプラHGUCシリーズなどの新しいキットでは問題になることは少ないですが、接着前にはパーツ同士の「合い」を確認しましょう。

組み合わせがぴったりと合わされば問題ないですが、隙間がある場合には対処が必要です。

接合面に不要な凸凹があったり、不要なプラの薄皮(バリ)が付いていたり、またパーツ接合用のピンがそもそもズレていたり…

古いキットを組むときにはそんな状況に出会うかもしれません。

干渉する部分を削るなりして、パーツ同士がぴったり合わさることを確認してから接着に移ります。

2-3.接着剤による貼り合わせ

パーツ同士が隙間なく合わさることが確認できたら、いよいよ接着剤を塗っての貼り合わせです。

プラモデル用接着剤は有機溶剤を含みますので、窓を開けるなど換気にも十分注意してください。

プラモデル用接着剤には蓋の裏に刷毛が付いているので、パーツの合わせ目になる面に接着剤を塗っていきます。

接着剤の分量ですが、パーツ両面へ2回ずつ塗布するくらいが目安かと思います。

それぞれのパーツに接着剤を塗れたら、最初に塗ったほうのパーツに戻って2回目の塗布、その次にもう片方のパーツも2回目の塗布…というイメージで。

十分に接着剤が塗れたらパーツ同士を貼り合わせます。ガンプラの場合、接合用のピンがあるので位置合わせは容易でしょう。

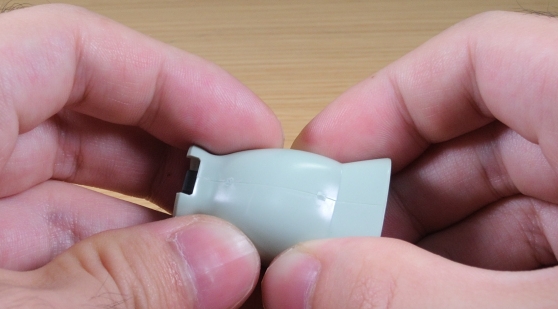

パーツ同士を指で圧着すると、接着面で接着剤(と溶けたプラ)が押し出されて「ムニュ」と出てきます。

接着面同士が合わさる方向に力をかけて押し込みましょう。

この「ムニュ」部分がパーツの合わせ目を消してくれるので、触らずにそのまま乾燥を待ちましょう。

乾燥時間はできれば3日以上取った方がいいと思います。

完全乾燥前に整形作業に移ってしまうと、一度は平面になった接着箇所が接着剤がする過程で後から凹んでくる可能性があるためです。

乾燥を待つ間は、接着が必要のないパーツのやすりがけをするなどして効率的に作業を進めていきましょう。

3.合わせ目消し

接着剤を十分に乾燥(3日以上が望ましい)させたら、はみ出しを削って整形します。

便利な工具も色々と発売されていますが、今回は中学生の方でも手に入れ易い製作環境で…というコンセプトの製作なので、アートナイフと耐水ペーパーのみで作業していきます。

最初はこれでも十分!なはず。

3-1a.耐水ペーパーの扱い

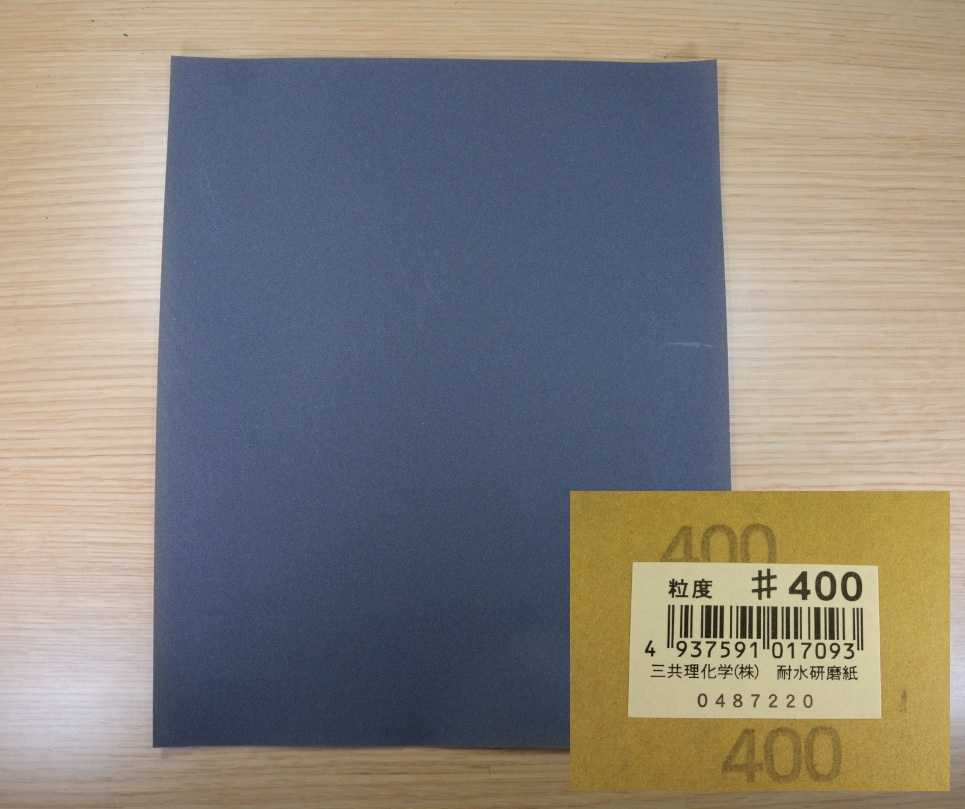

模型界隈では紙やすりのことを「ペーパー」と呼ぶ慣習があるため当ブログでもそのように表記します。

今回用意したホームセンター販売のものは23×28[cm]サイズでしたが、このままでは大きすぎるので適当な大きさに切り出して使用しましょう。

今回は3×6[cm]としました。

裏面に定規と鉛筆で線を引いて、それを目安にハサミで切り出します。

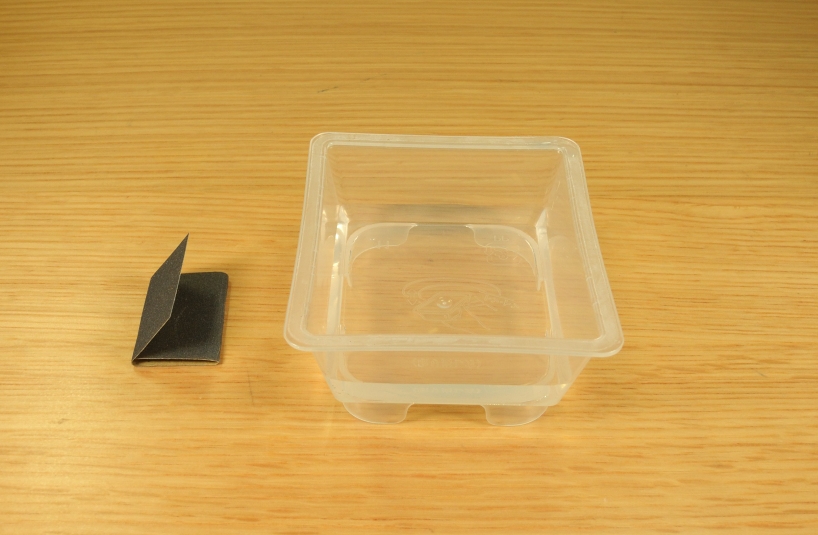

切り出した耐水ペーパーですが、これをペラ紙一枚のまま使うことは、模型製作において殆どありません。

ペラペラの一枚を指で持って使うと、指先の弾力によってきれいな平面が出ないのです。

硬い板などの「当て木」に張り付けて使うか、三つ折りにして紙にコシをつけて使用するのが基本となります。

今回は三つ折りにして使っていきます。

3-1b.紙ヤスリの耐水性あり・なしについて

ホームセンターで紙やすりを買うときに気が付いたかもしれませんが、紙やすりには耐水性のものとそうでないものがあります。

違いは「水研ぎ」ができるかできないかです。

耐水性のないものを水研ぎすると、研磨粒子がはがれてしまうのでやってはいけません…

3-1c.水研ぎとは?

紙やすりをそのまま使う「空研ぎ」に対して、「水研ぎ」の場合は紙やすりを水で湿らせながら対象を磨きます。

メリットとしては、ペーパーが目詰まりしづらく長く使えること、パーツに余計なキズが付きづらいこと、また粉塵が飛散しづらいこと。

デメリットは磨いているパーツ表面が湿ることで表面のキズの状態が若干確認しづらくなること、水で指がふやけること(笑)といったあたりだと思います。

今回は水研ぎでやってみました。

3-2.アートナイフでカンナがけ

順番が前後しますが、ペーパーで磨くまえにアートナイフで大まかな削り込みをしてしまいます。

ナイフの刃を横に動かし、接着部分のはみ出しを削りました。

ペーパーで削れる量は少しずつなので、全てをペーパーで処理しようとすると作業も大変ですし、ミスにも繋がりやすくなります。

接着した時にできた「ムニュ」のはみ出し部分だけを削るように、元のパーツの表面を削りすぎないようなイメージで行います。

今回のような曲面の合わせ目を処理する場合、ナイフでカンナがけをしていくとその部分は少しずつ平面に近づいていくので、ほどほどでペーパーに切り替えて極力パーツの元の形状が保たれるように気を付けて作業しましょう。

3-3.ペーパーで整形

アートナイフでの荒削りができたら、ペーパーで磨いて仕上げていきます。

今回は上述の水研ぎをしています。

切り出したペーパーはコシを与えるため三つ折りでの使用を基本としましょう。

指先で水を付けて接着部分を磨いていきます。

接着部分と元のパーツが滑らかな面でつながるようなイメージで。

作業終了後の写真です。

しっかりと接着ができていればペーパーがけで合わせ目はキレイに消えてくれます。

3-6.スジボリを横断する合わせ目

接着面が全て単純な形状で処理できれば良いのですが、実際にはなかなかそうもいきません。

やっかいな例の一つとして、合わせ目処理をするとスジボリが消えてしまう箇所があります。

プラモデル表面に彫刻された線状の凹みを「スジボリ」と呼んでいますが、接着部分をスジボリが隣接する場合には合わせ目処理の過程で一部の凹みが消えてしまうことがあります。

このような箇所も、とりあえずは合わせ目を面一できれいに消すことを優先して処理しましょう。

これくらいの単純な形状であれば、消えたスジボリは比較的簡単に後から復活させることができます。

上の画像は右側が合わせ目消しの処理後ですが、この時点ではスジボリは無視して接着剤のはみ出しがキレイに整形できれば大丈夫です。

3-7.円柱状パーツの合わせ目消し

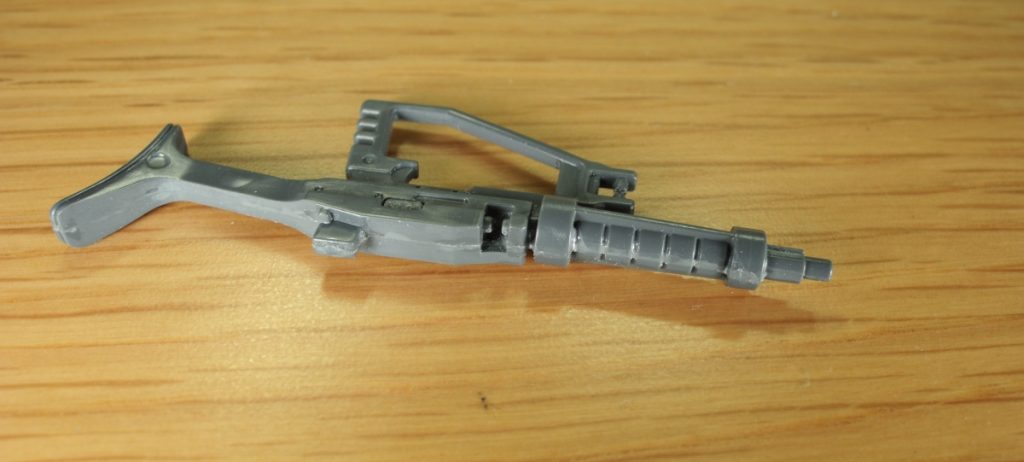

もうひとつやっかいな例として、円柱状パーツの処理があります。

合わせ目消しの過程で円が楕円になってしまいやすいのです。

HGUC量産型ザクではバズーカの砲身が典型的な例かと思います。

このようなパーツは合わせ目をある程度まで削ったら、ペーパーを円周方向に巻き付けるようにして一部分が平面にならないように削ります。

アートナイフでのカンナがけもほどほどにして、様子を見ながら少しずつ整形しましょう。

3-8.消しづらい合わせ目

パーツの形状によってはペーパーを当てづらく、合わせ目消しが難しいものがあります。

このような箇所を処理するには極細の金ヤスリや細い当て木に張り付けたペーパーなどがあると作業が楽ですが、今回はペーパー単体でがんばってみました。

ペーパーをできるだけ細長く折り、狭い箇所に差し込んで削ります。

また折ったペーパーの「角」を積極的に活用すると、さらに細かく削っていくことができます。

パーツに対して折ったペーパーを縦に当てて、削れる面を調節しましょう。

4.まとめ

接着から合わせ目消しまで、一連の流れを追って見ていきました。

今回のように最低限の道具しか使えない製作では、やはり手間が通常以上にかかってしまいます。

その中で一つだけコツを挙げるとするなら、「ペーパーをケチらないこと」です!

ペーパーをこまめに交換し、切れ味の良い状態を保つことが結局はキレイに早く作る近道だったりします…

アートナイフの替刃も同様ですけどね…

それでは、少し長くなりましたが今回はここまでです。

次回は合わせ目消し以外の表面処理について見ていこうと思います。