トップ>模型製作記・完成品展示>このページ

当サイトはAmazonアソシエイト・プログラムの参加者です。リンクを経由しての購入により報酬を得る場合があります。

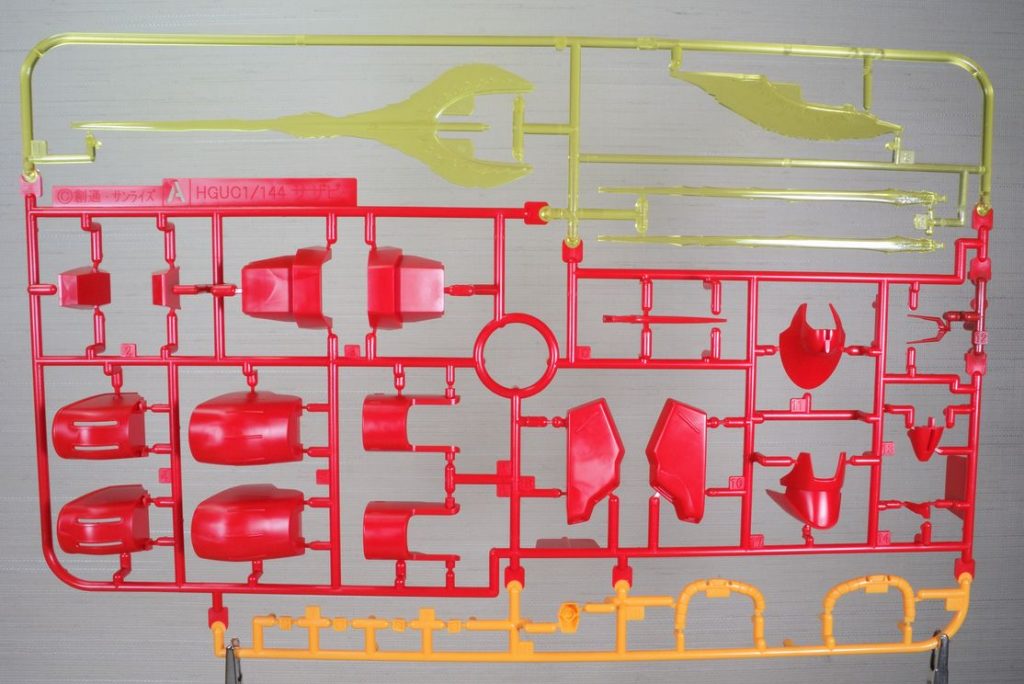

ディテールアップ加工の続きです。

今回はプラ板、プラ棒といったプラ材を加工してキットに手を加えていきますよ。

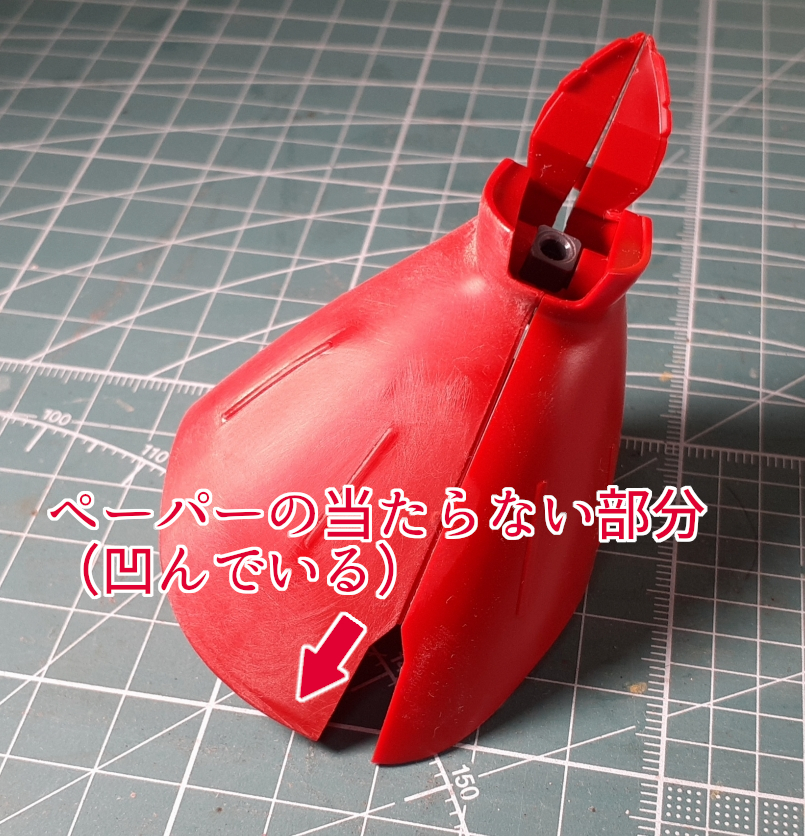

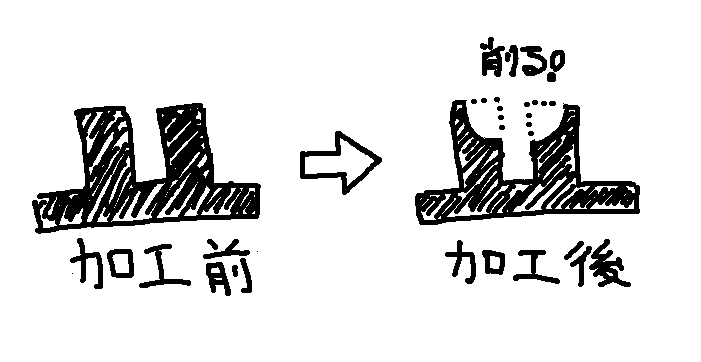

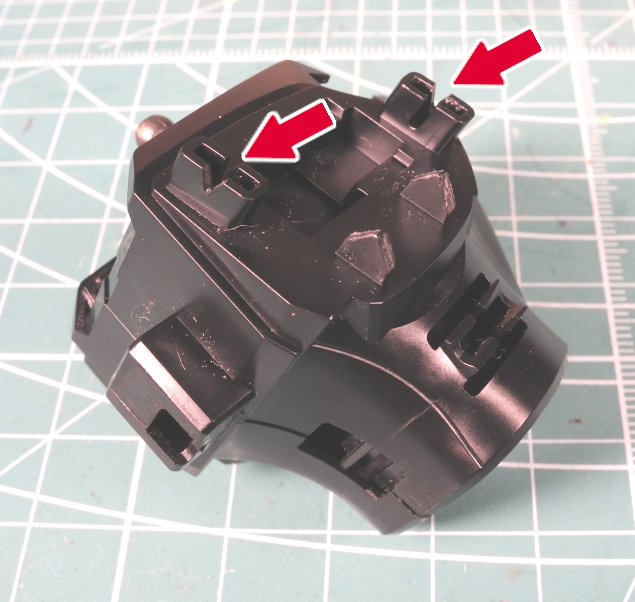

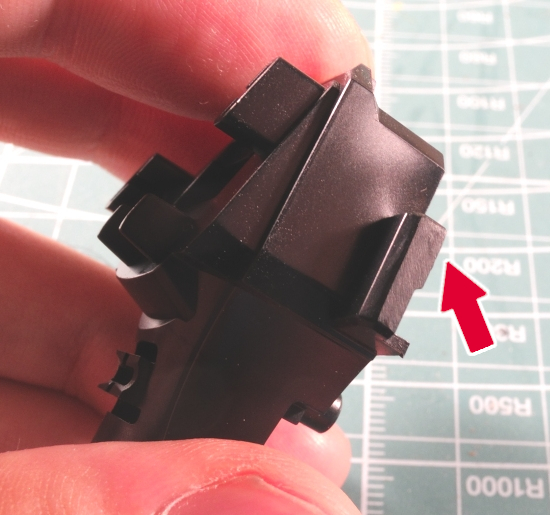

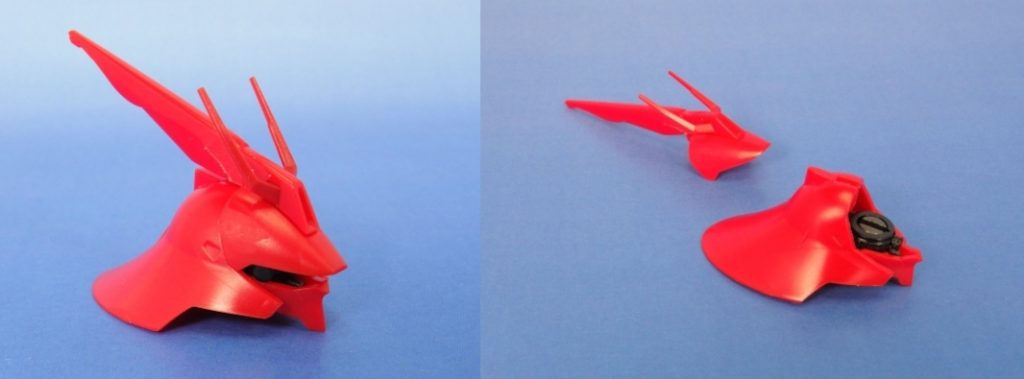

歪んだ凸モールドの作り直し

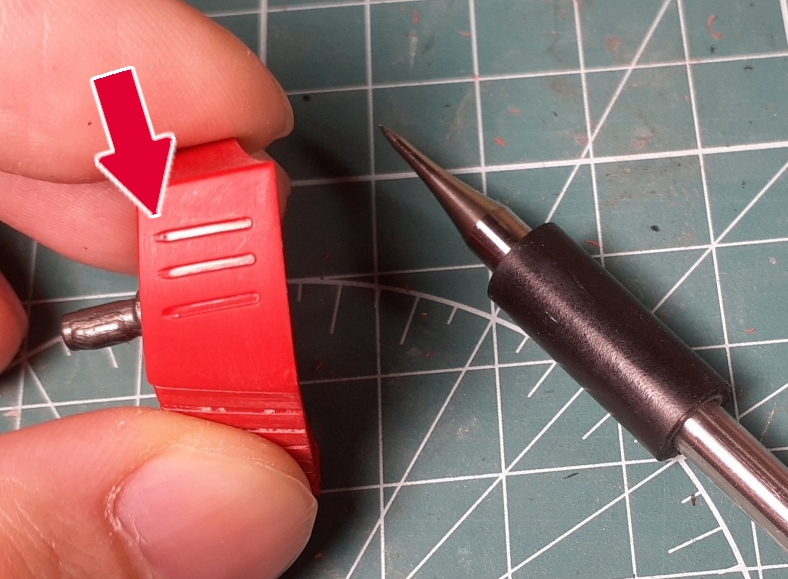

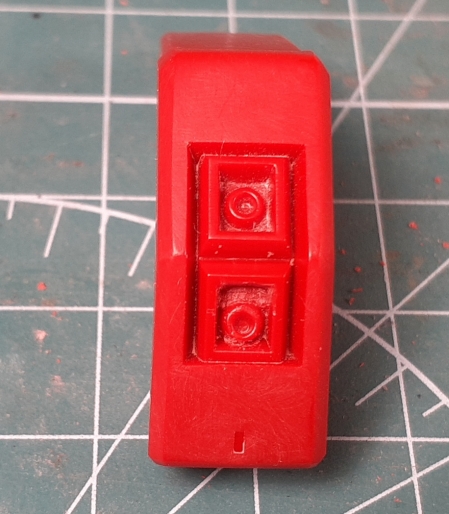

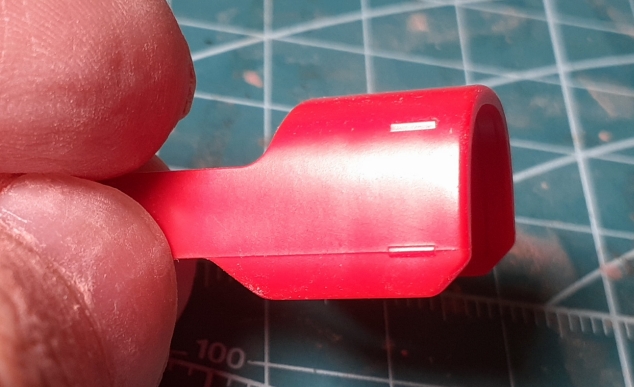

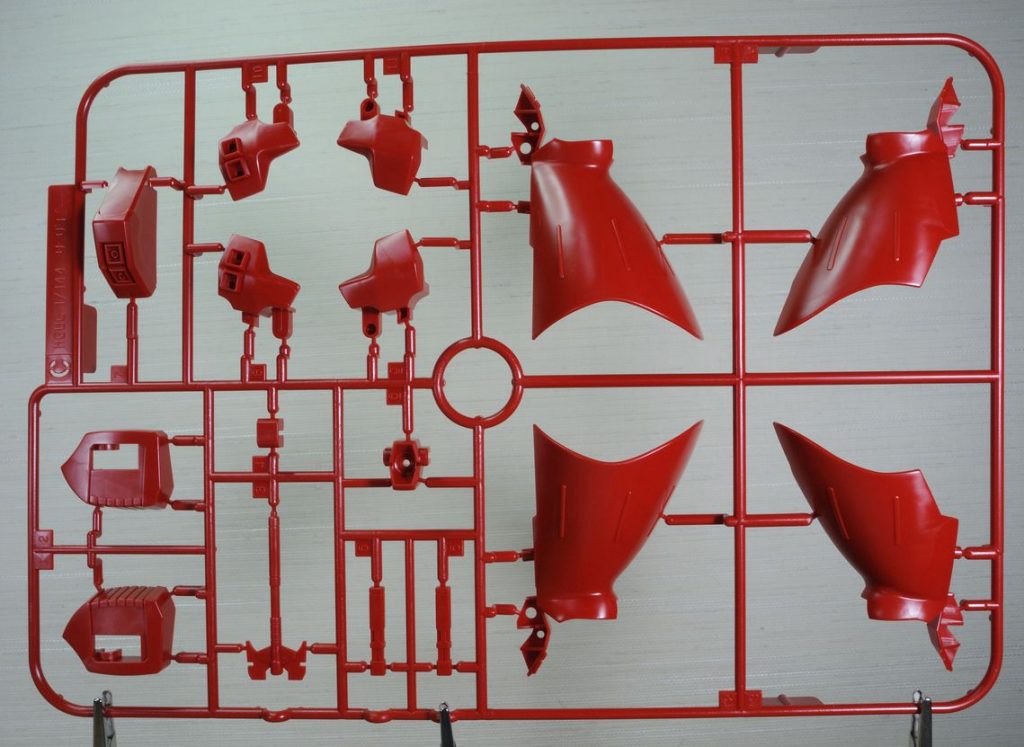

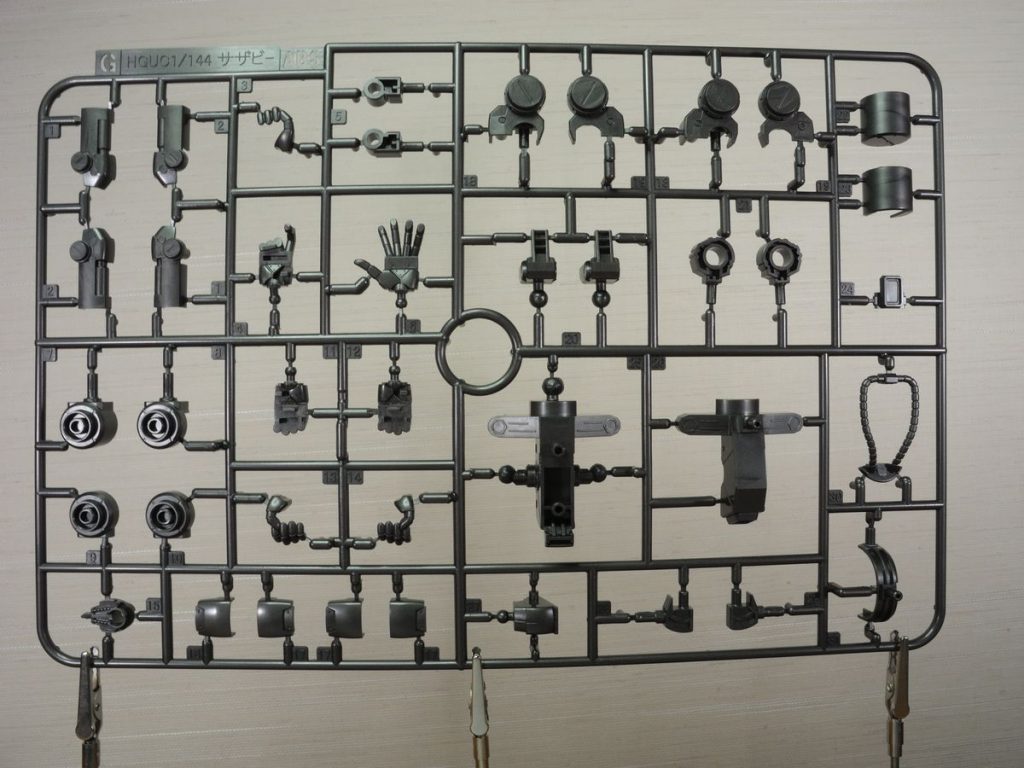

画像は前回の記事から。

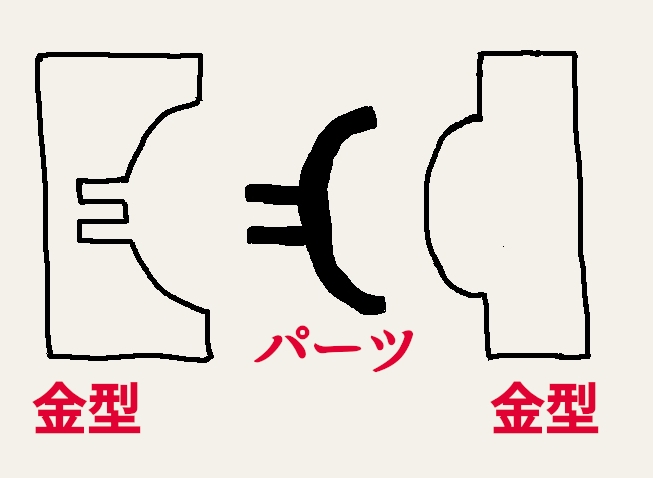

HGUCサザビーは肩、脚部などの外装各部の凸モールドが成型の都合で形が歪んでいます。

ここを手直しするには元からあるキットのモールドを削り落とし、プラ材などで作ったモールドを貼り付けることになりますね。

順を追って見ていきましょう。

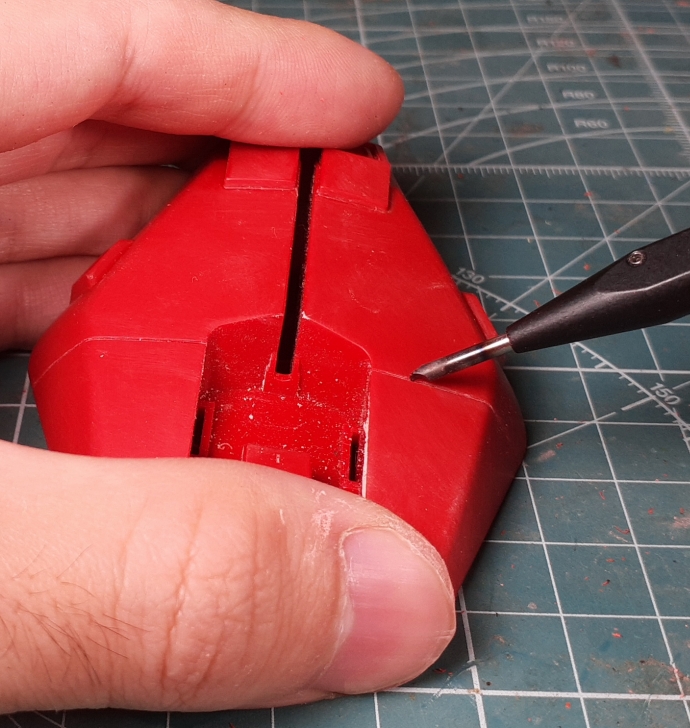

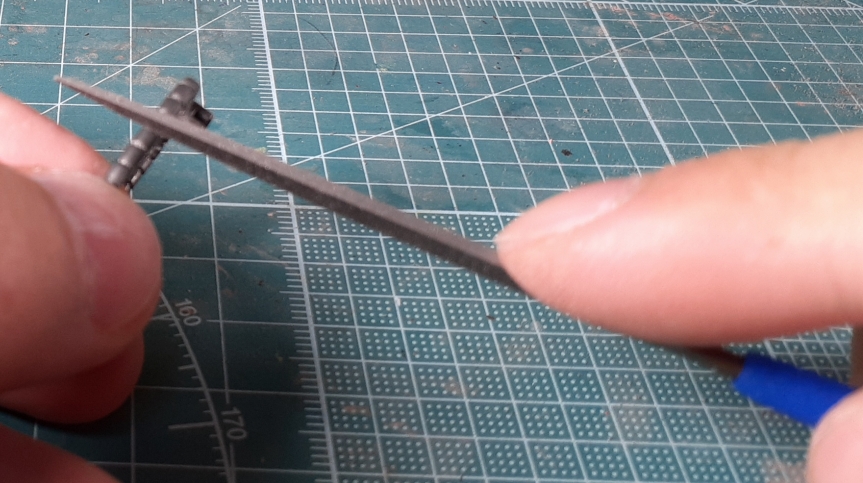

作業の手順として、まずはキットの凸モールドを削り落とす前に大きさを測っておき、プラ材でモールドを作り直す際の目安にします。

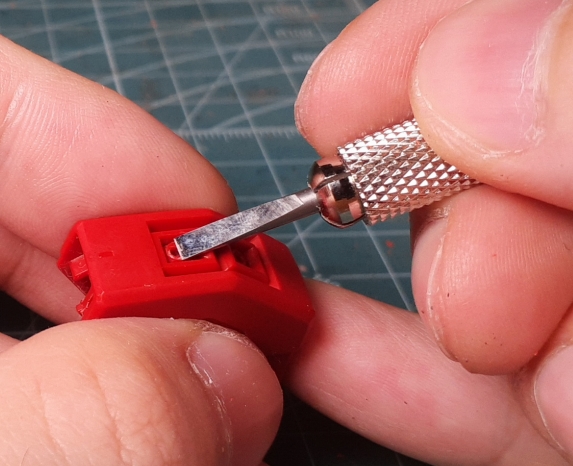

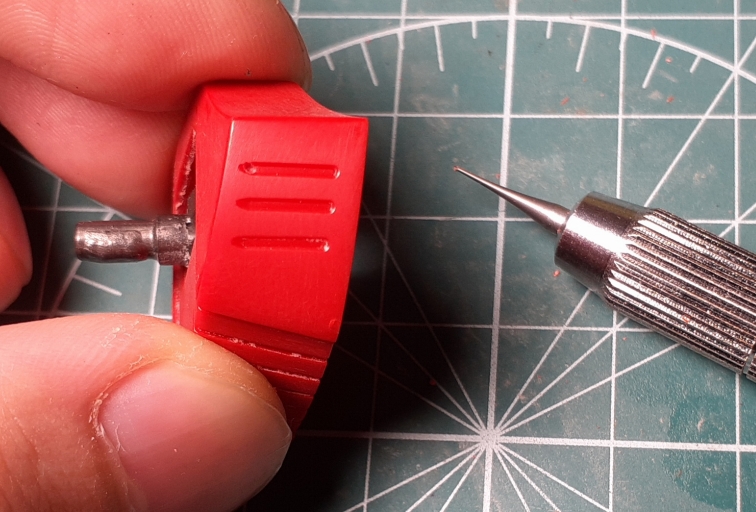

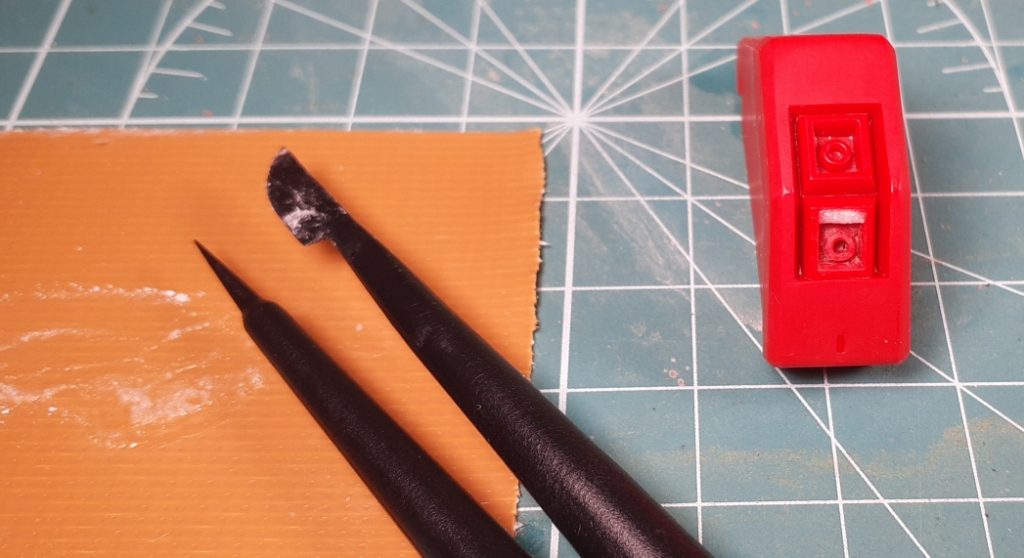

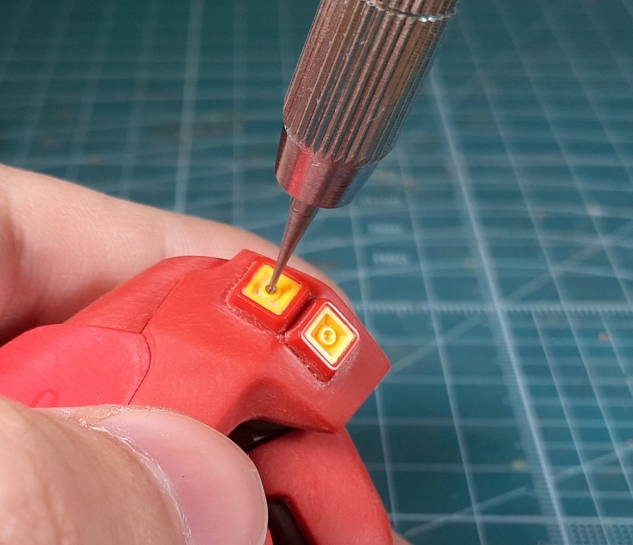

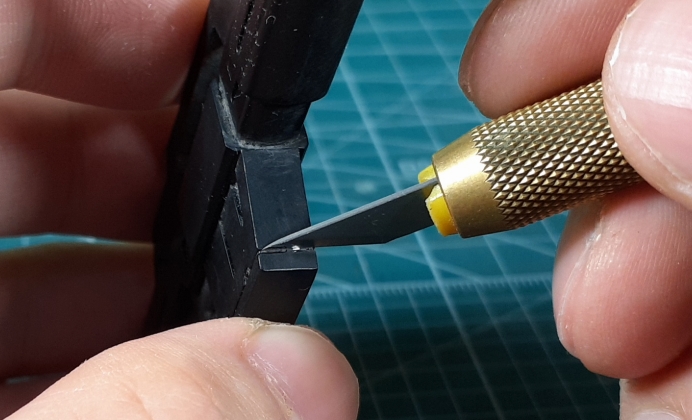

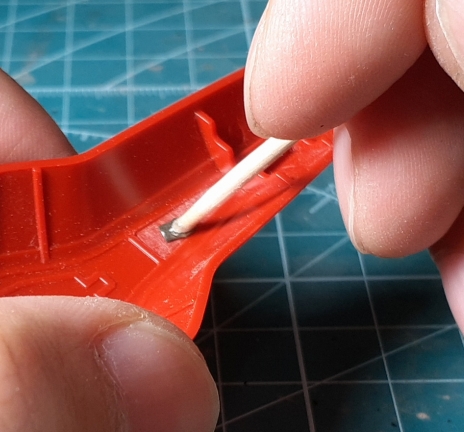

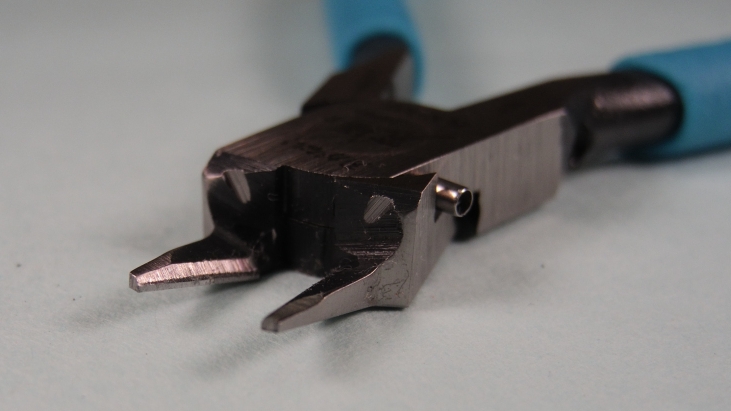

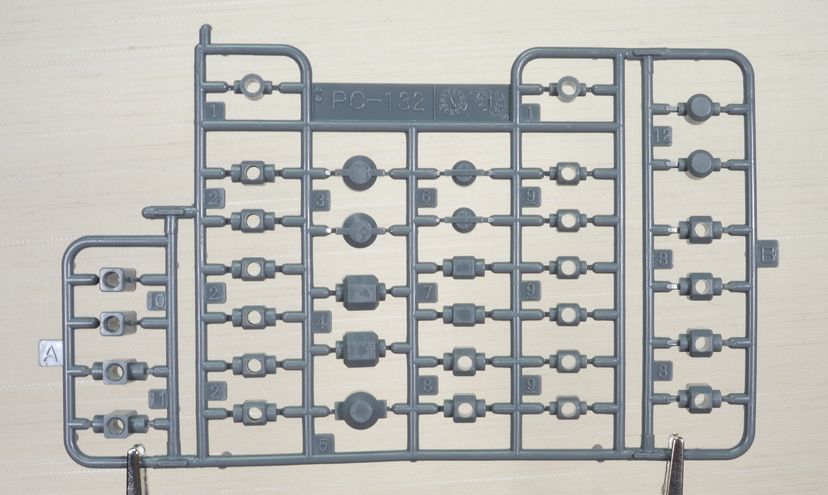

これはディバイダーという、両側が針になったコンパスのような道具。

写真のように、針を当てることで二点間の距離を写し取ることができます。

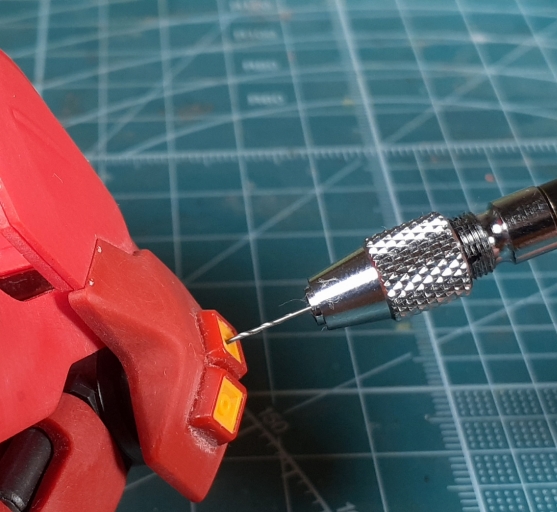

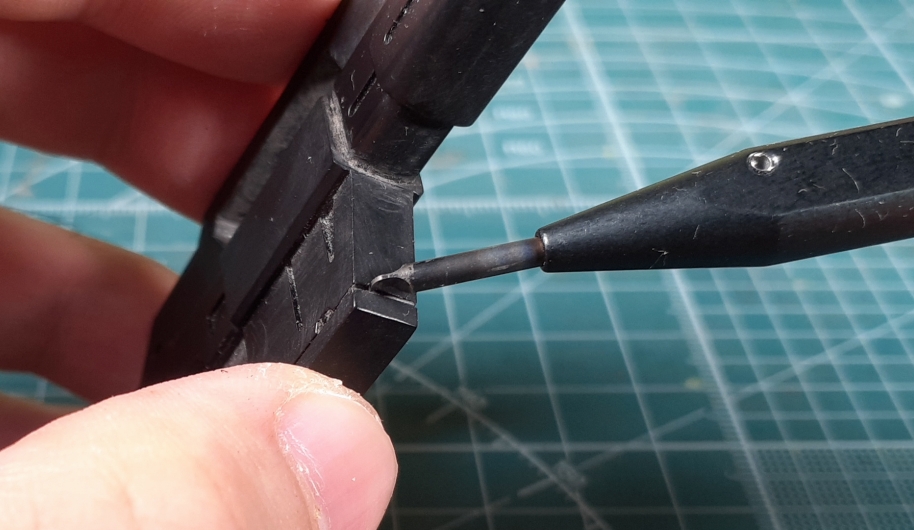

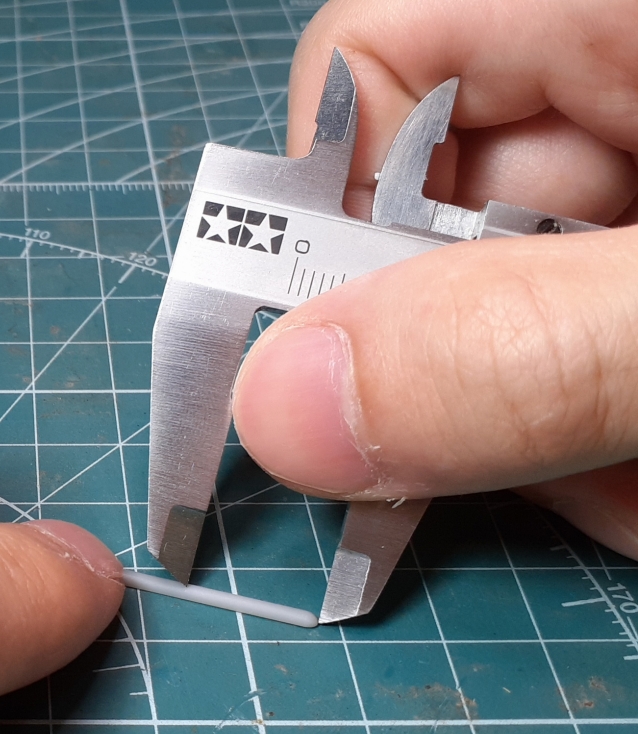

こちらはノギス。

ディバイダーよりもより正確に二点間の距離を計測することができます。

今回は各モールドの長さをこのノギスを使って測りました。

計測結果は別途メモしておきます。

モールドを削り落とすとプラ材で新造したモールドを貼り付ける位置も分からなくなってしまうので、鉛筆で目安を描き込んでおきます。

新しいモールドを貼り付けた時に違和感がなければ良いので、この目安の描き込みにはそこまで精度を求めなくて大丈夫です。

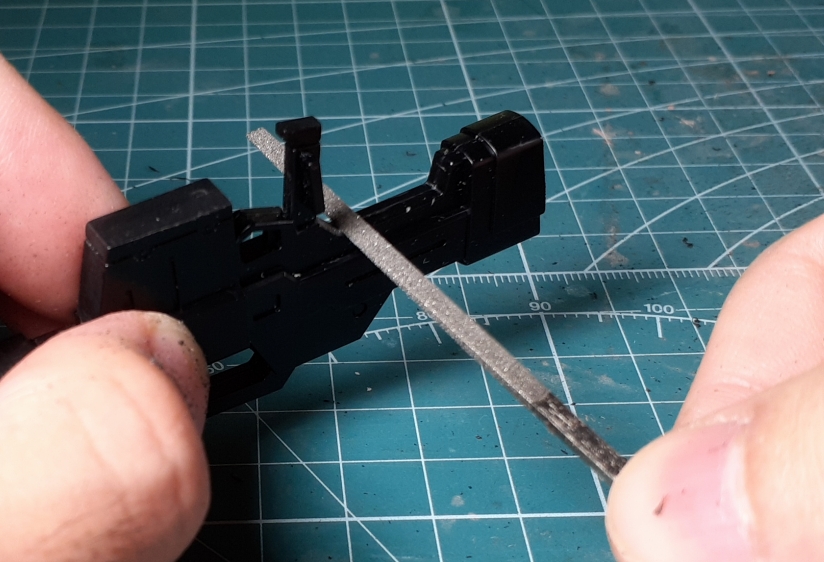

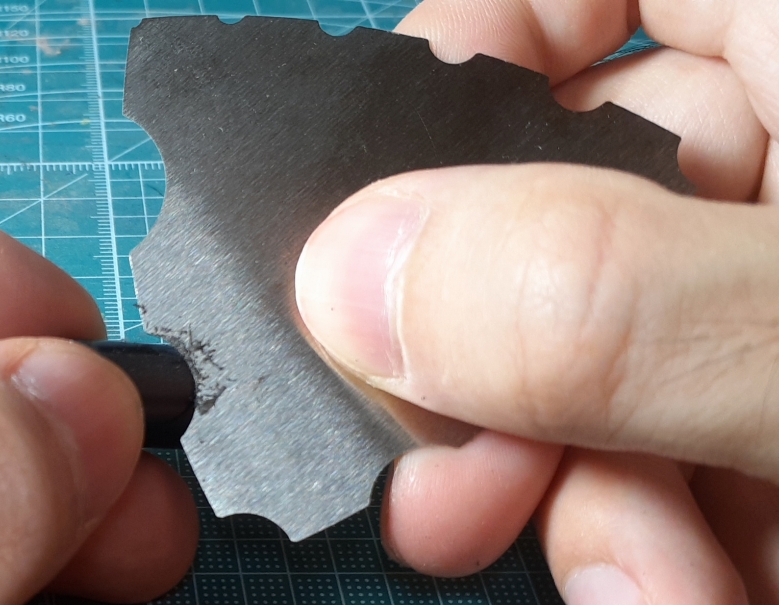

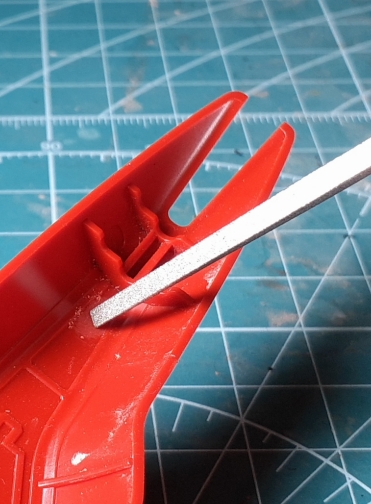

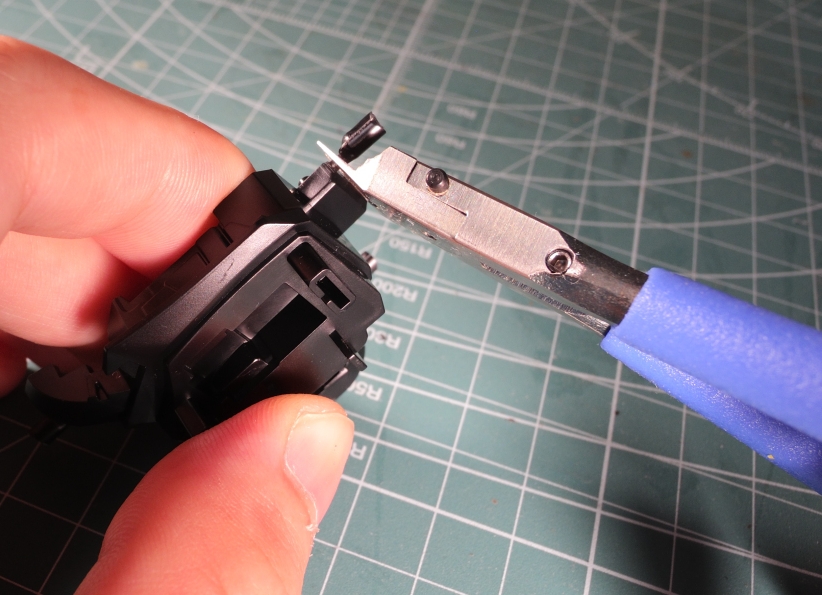

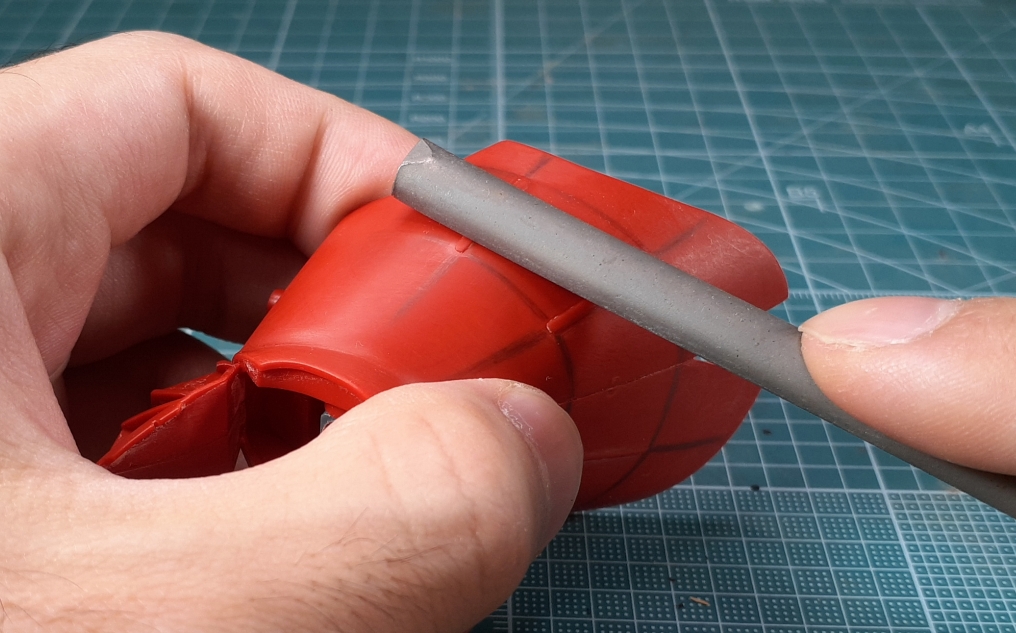

ここまで準備ができたら、既存の凸モールドを削り落とします。

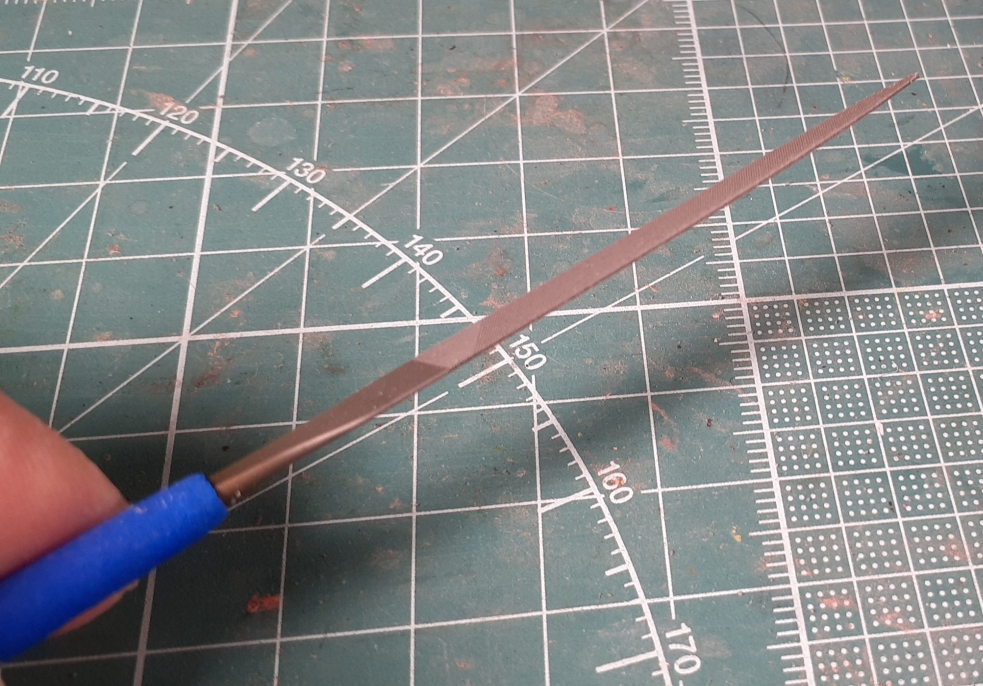

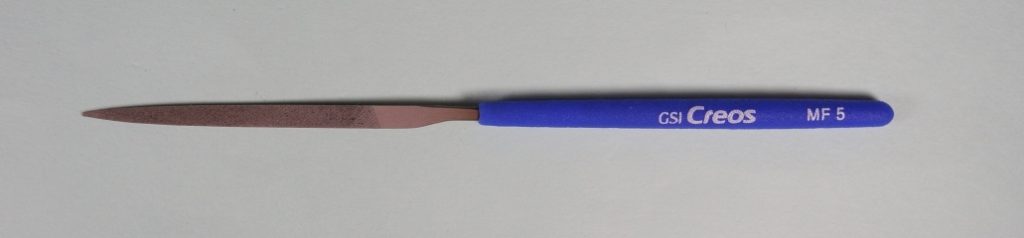

鉄ヤスリを使って、完全に平らになるまで削り込みましょう。

写真で使っているのはゴッドハンドのかまぼこヤスリ8mm幅、複目タイプ。

削りあとはきれいなのですが、このような大きな削り込みには少し時間がかかるので、もう少し切削力の高いヤスリを使っても良いかもしれません。

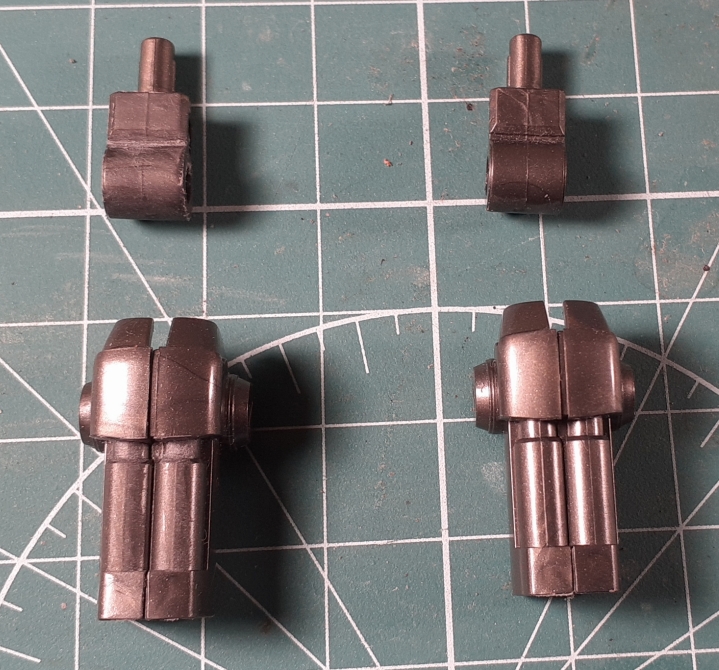

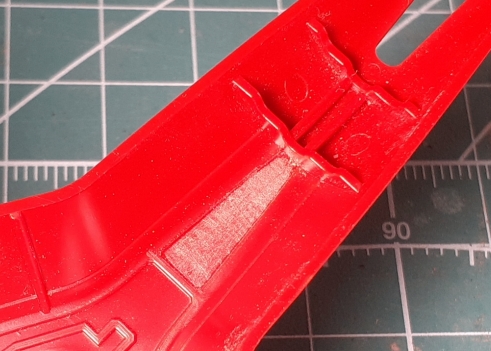

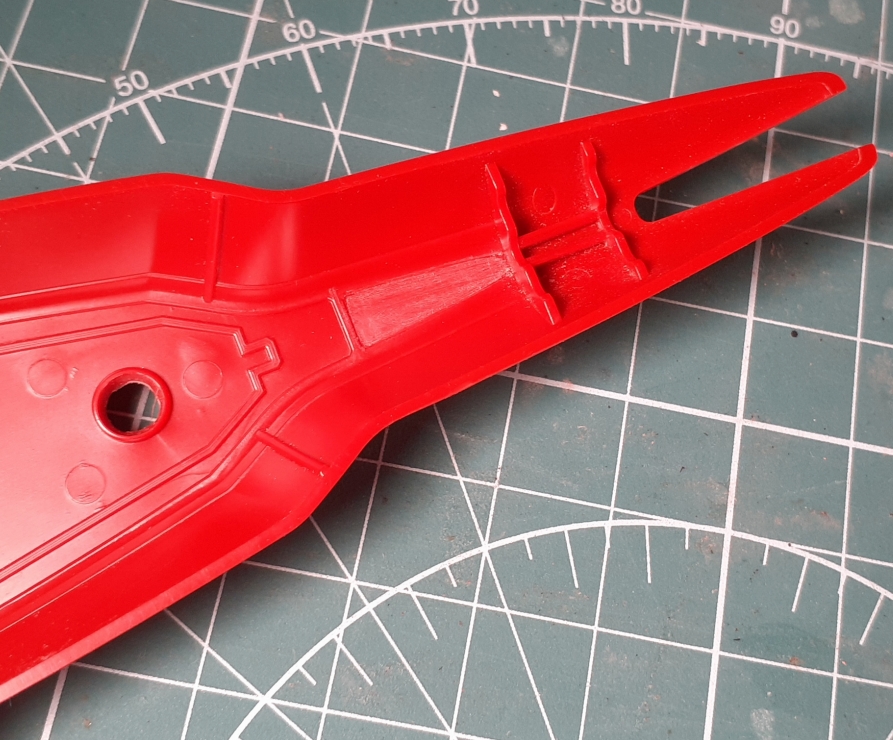

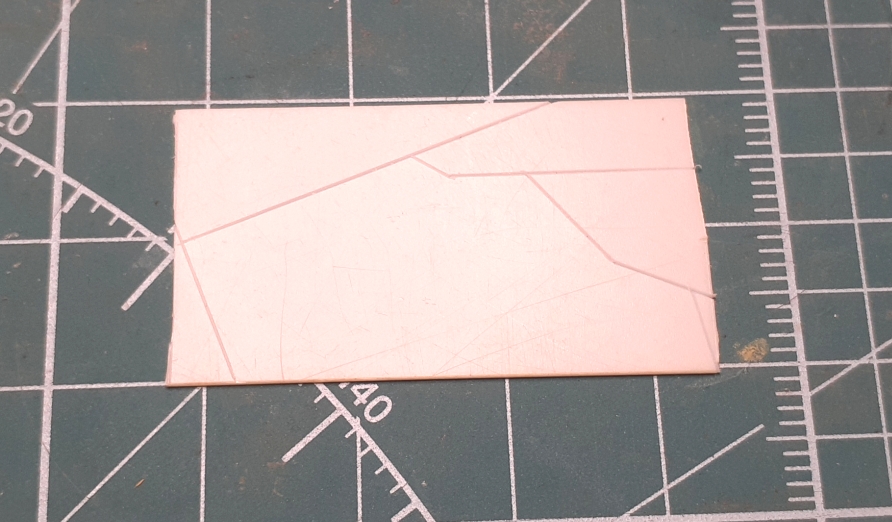

ヤスリでモールドを削り落とし、ペーパーがけで仕上げた状態。

もし鉄ヤスリの傷が残ってしまったら、この段階できれいに処理しておきましょう。

鉛筆のガイドも消えてしまっていますが、これはまた描き直します。

一か所の凸モールドを削る毎に、ガイドの線もその都度描き直していきます。

この線が再生したモールドを貼り付ける目安になりますね。

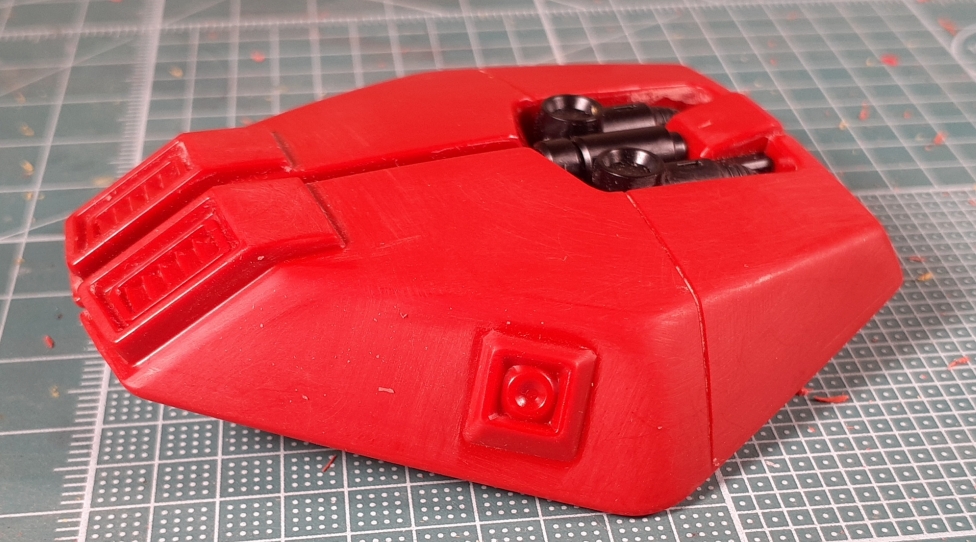

同じ作業を繰り返し、パーツ全体の凸モールドを削り落としました。

パーツ側の準備はこれで終了です。

あとはプラ材で凸モールドを新造して貼り付けます。

(参考リンク)

【公式通販】ゴッドハンド かまぼこヤスリ 8mm 単目 細目 中目 直販限定 平ヤスリ 金属ヤスリ 模型用 | 工具・作業ツール,金属ヤスリ,平 | ゴッドハンド公式 模型ツール専門店

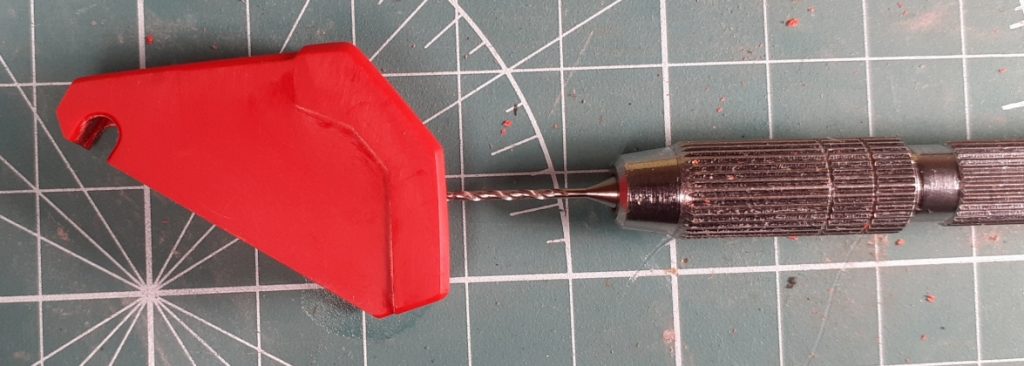

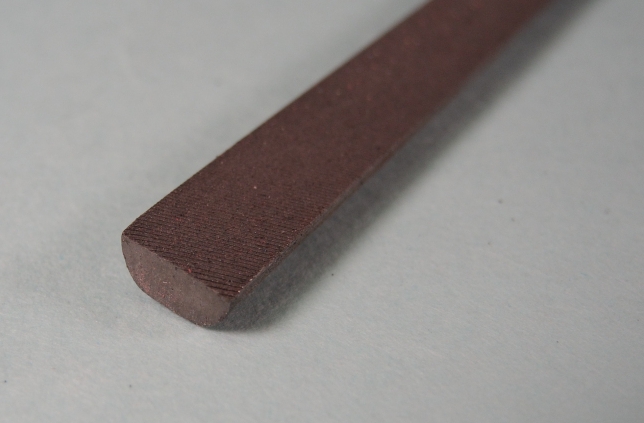

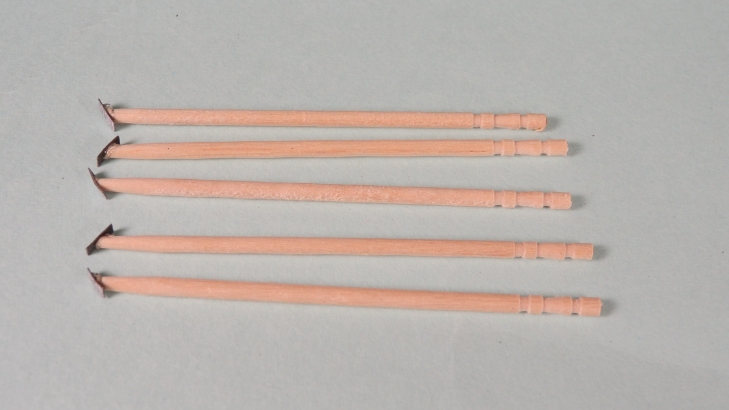

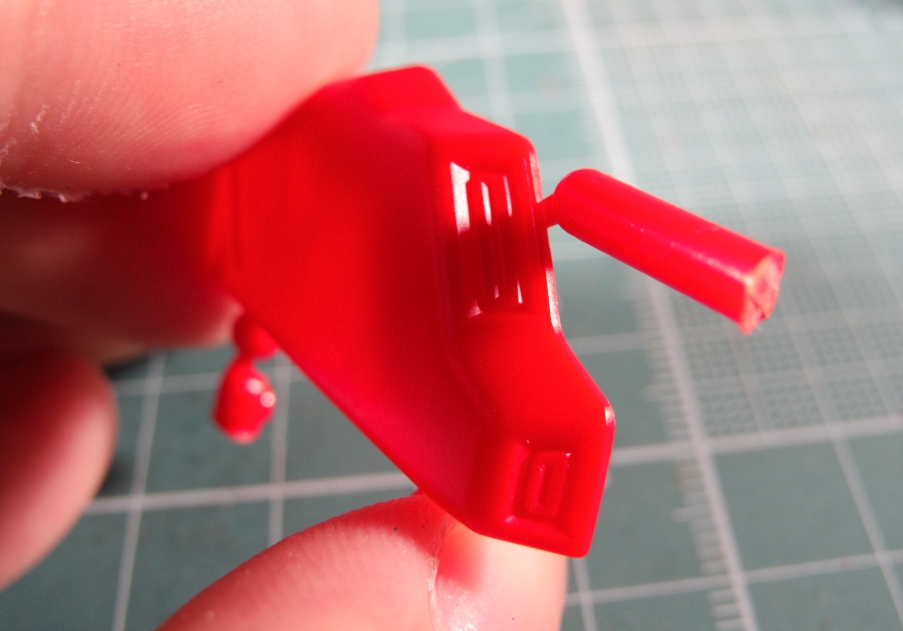

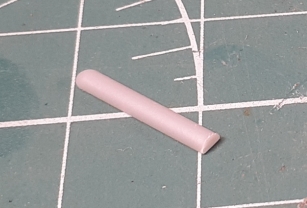

凸モールドの再生にはウェーブの半丸形状のプラ棒を使います。

かまぼこのような形をしたプラ棒で、1.0mmから各種サイズが発売されています。

特殊形状のプラ材といえば昔からエバーグリーン製が有名ですが、ウェーブのものは国内メーカーの製品なので価格や入手難度的にも手が出しやすいですね。

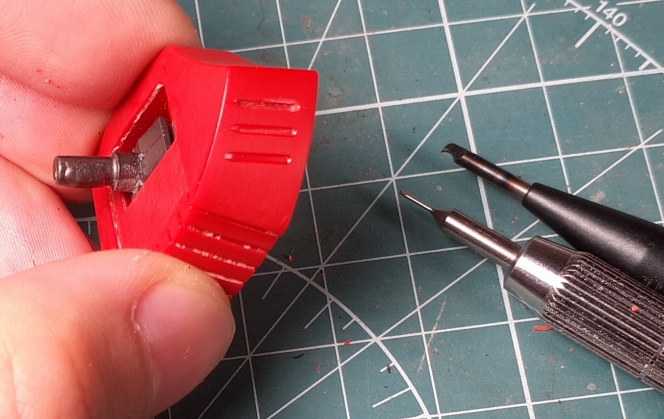

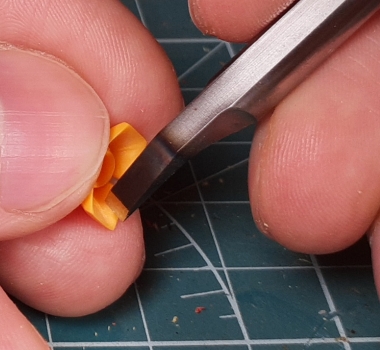

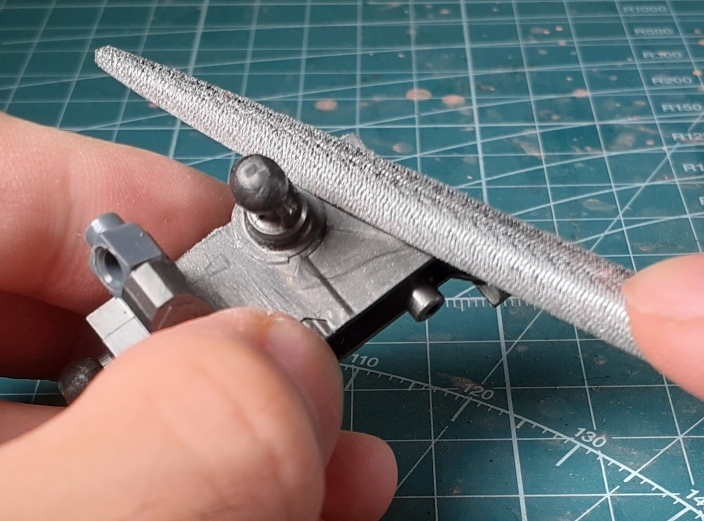

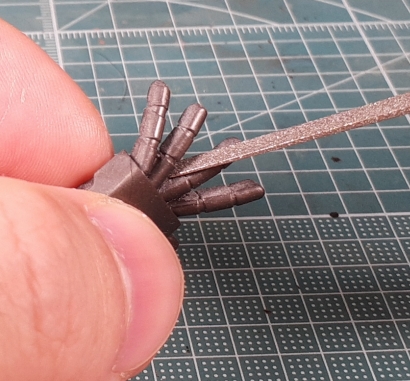

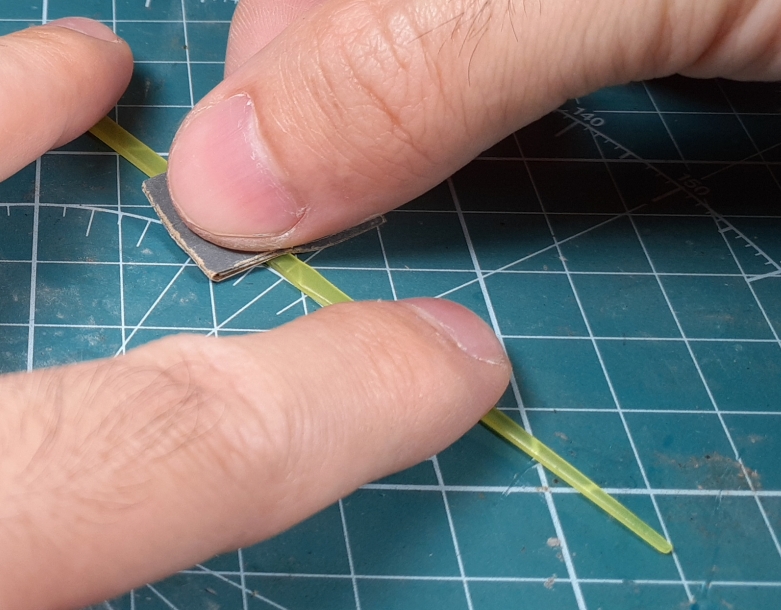

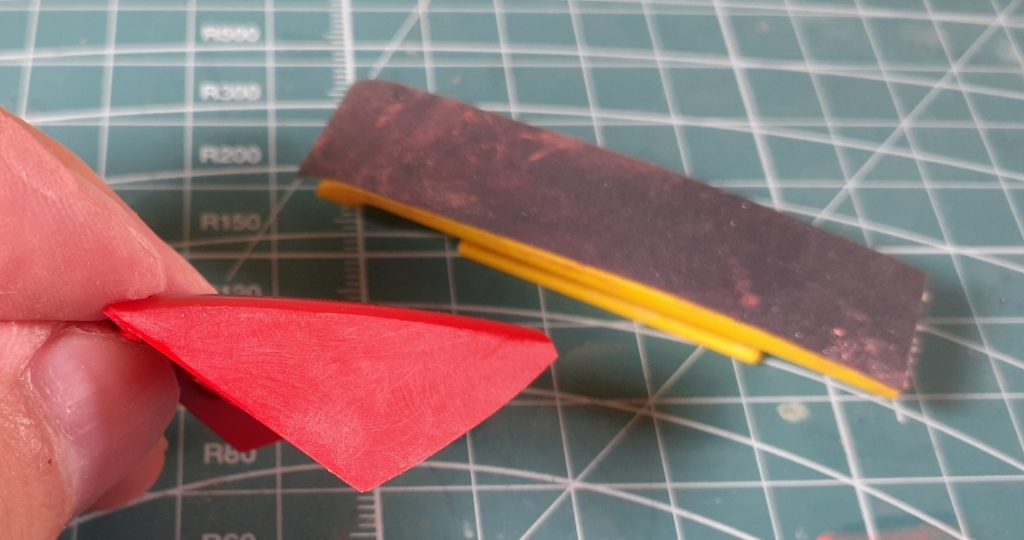

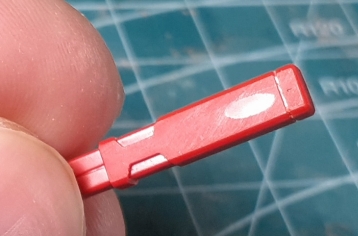

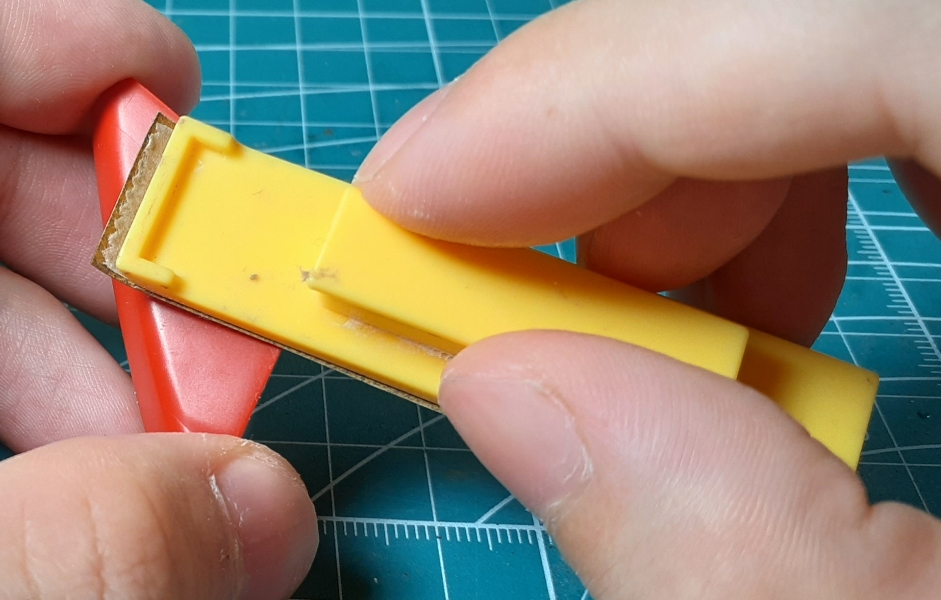

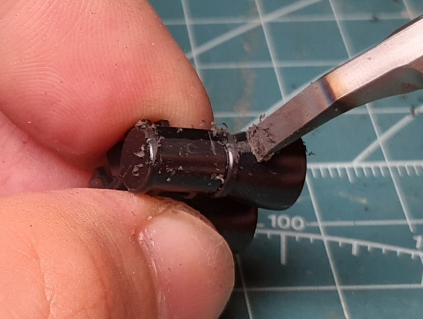

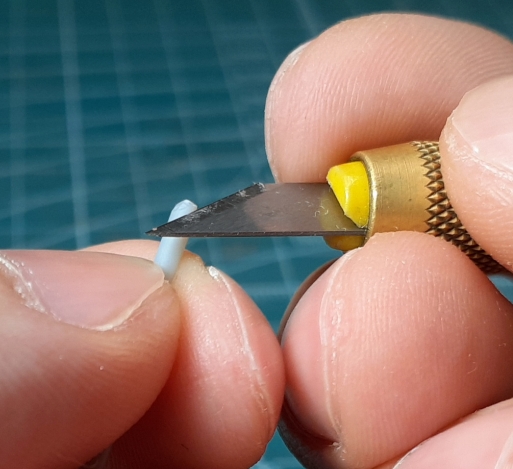

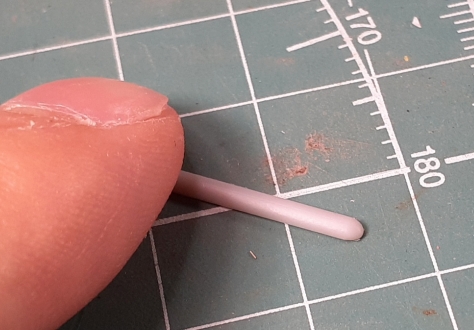

プラ棒そのままではかまぼこのような半月型の断面形状なので、端を削って丸くします。

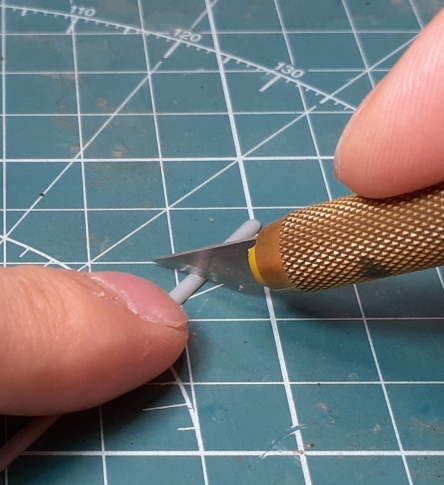

まずはアートナイフで粗削り。

完全フリーハンドでの作業になりますが、完成形をイメージしながら少しずつ削っていきましょう。

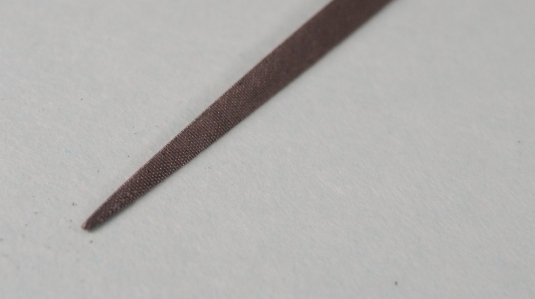

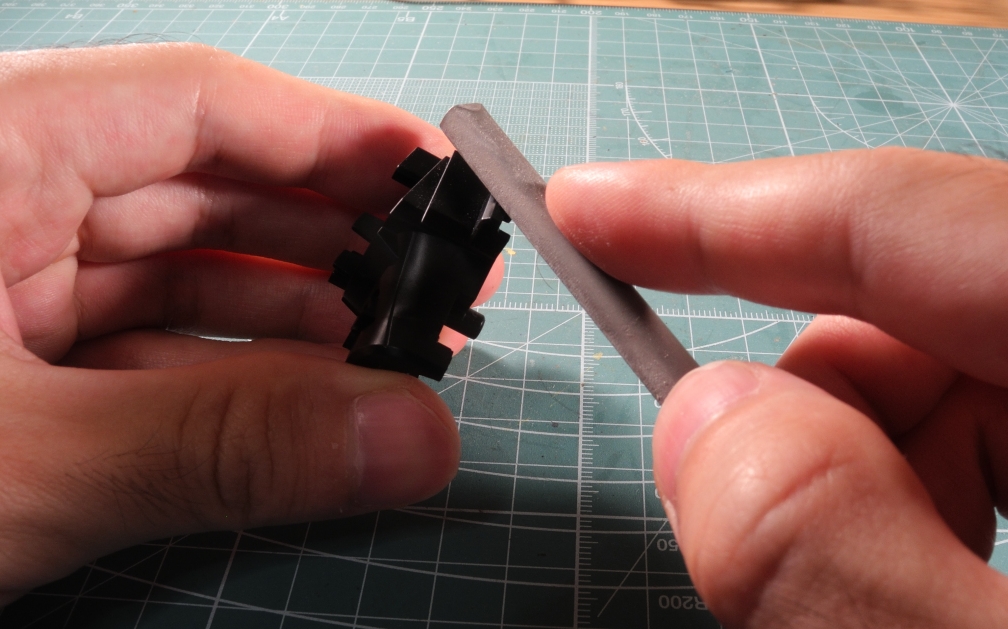

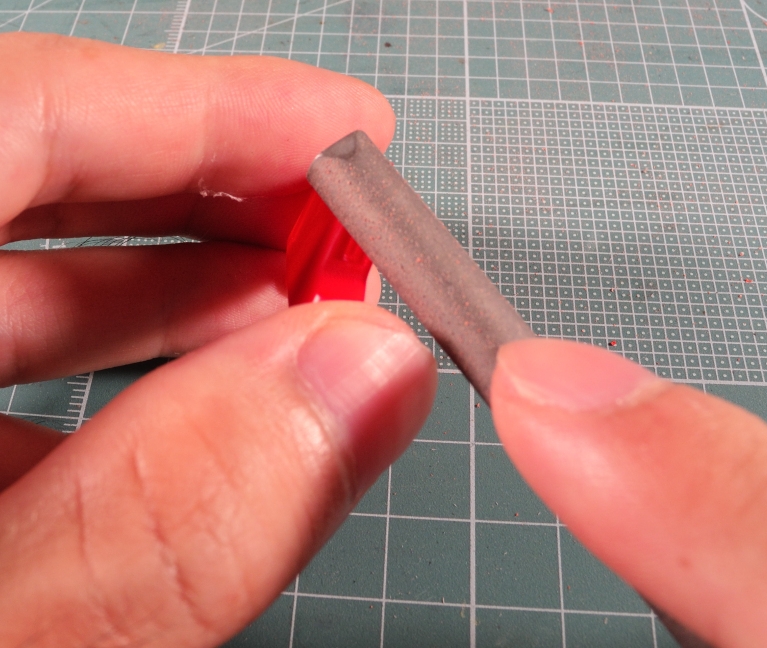

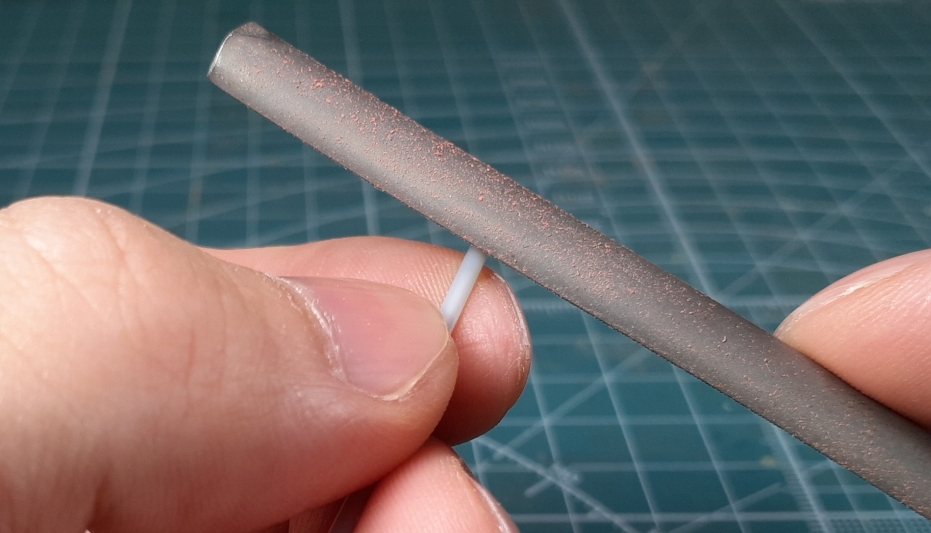

アートナイフで大まかな形が出せたら、鉄ヤスリでさらに形状を整えます。

ナイフで削った部分の角を丸めるように、こちらも完成形をイメージしながら削っていきます。

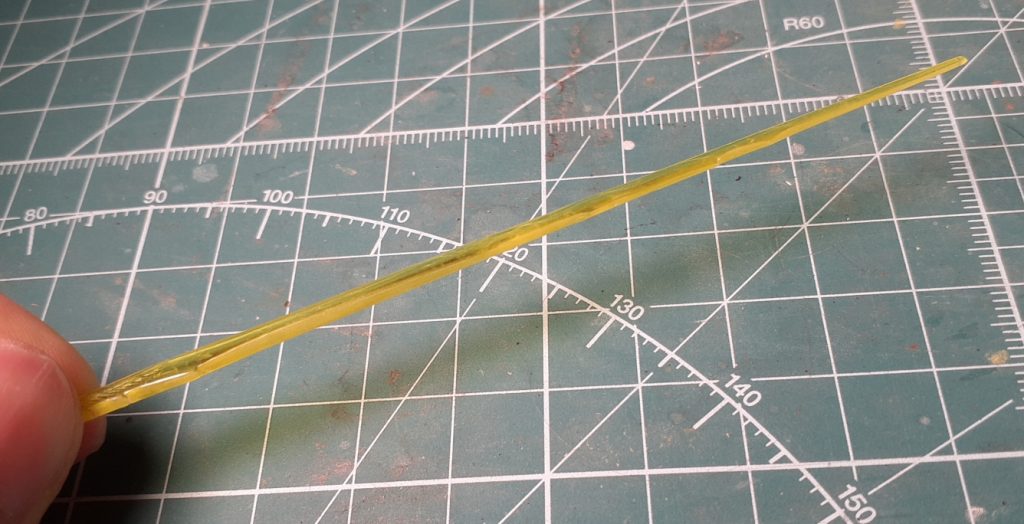

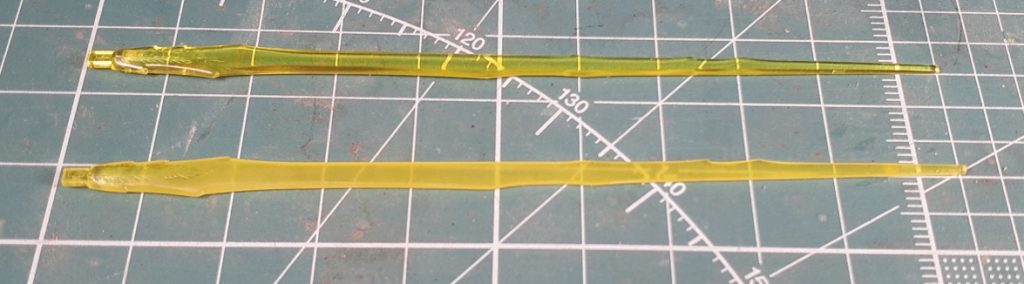

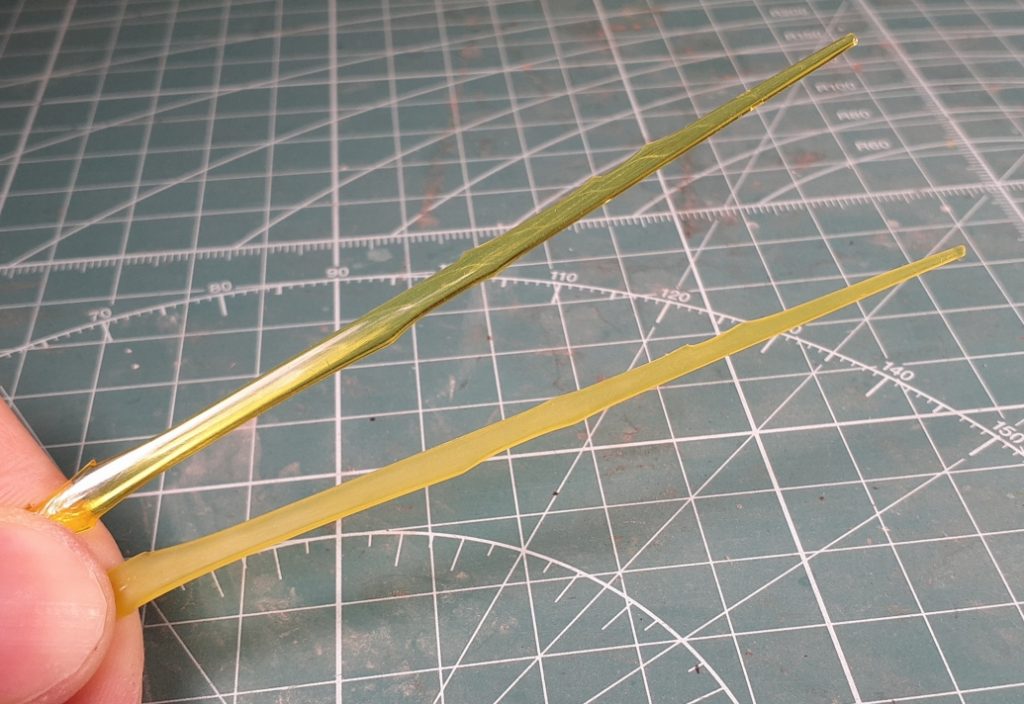

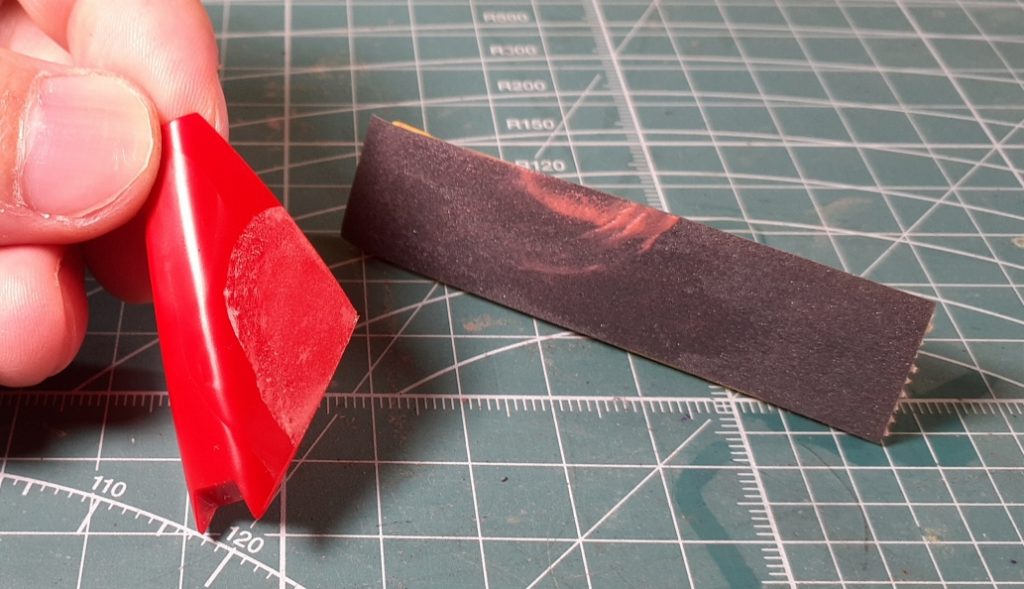

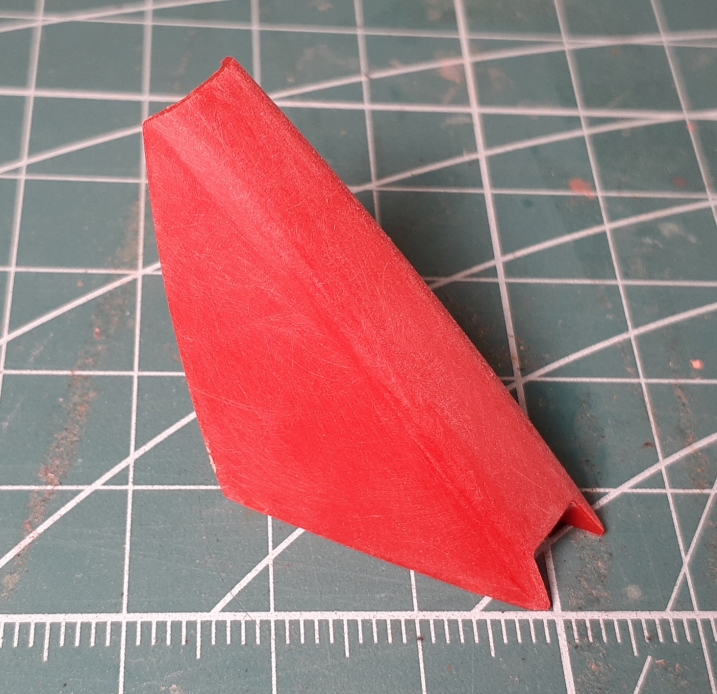

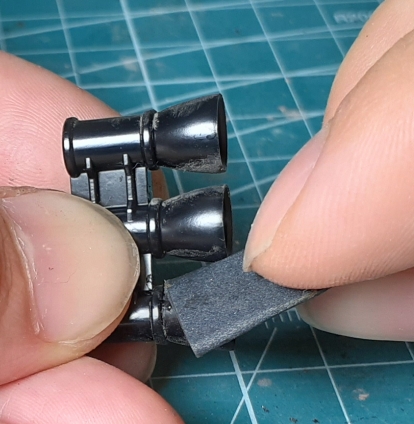

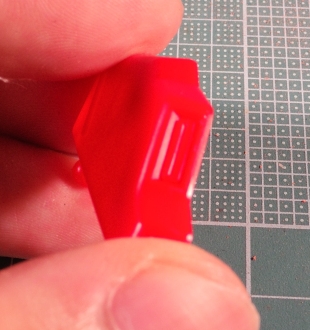

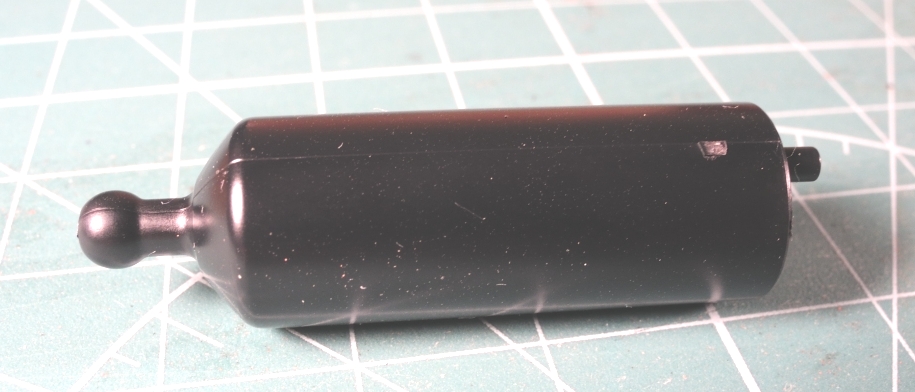

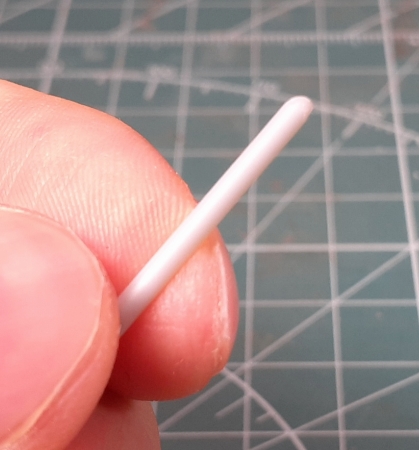

先端が丸くなったプラ棒。

写真では分かりにくいですが、まだ少し角が残っているのでここからペーパーがけで仕上げます。

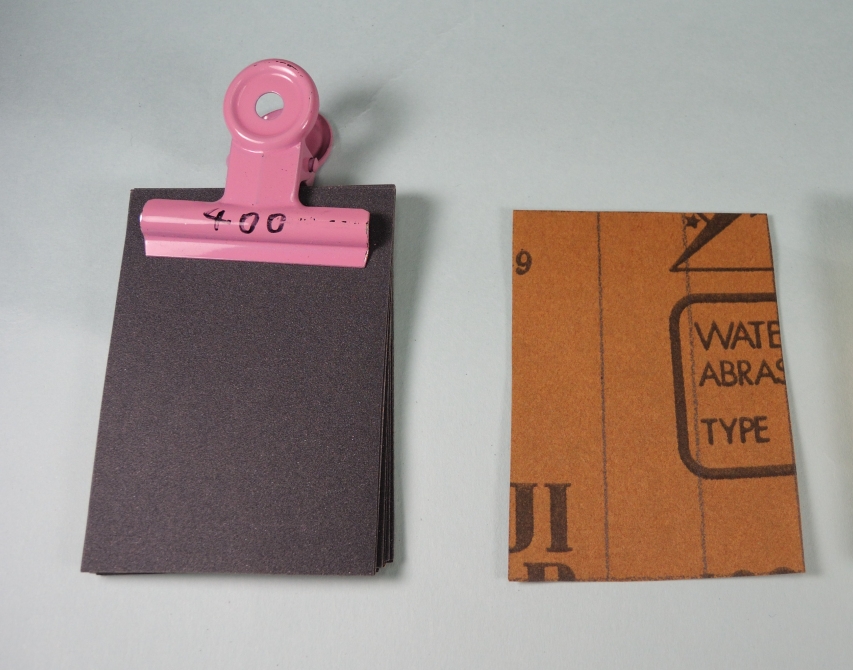

曲面の仕上げなのでスポンジヤスリが便利ですね。

今回はゴッドハンドの神ヤス!400番を使用しました。

ペーパーがけで仕上げた状態。

これでこの部分は完成です。

あとは反対側も同じ作業を繰り返してパーツとしての形を作っていきます。

反対側を作るため、ここでプラ棒の切り出しを行います。

いきなり短く切り出してから削り加工をするより、片側は長いプラ棒のままで削ってしまう方が作業がやりやすいです。

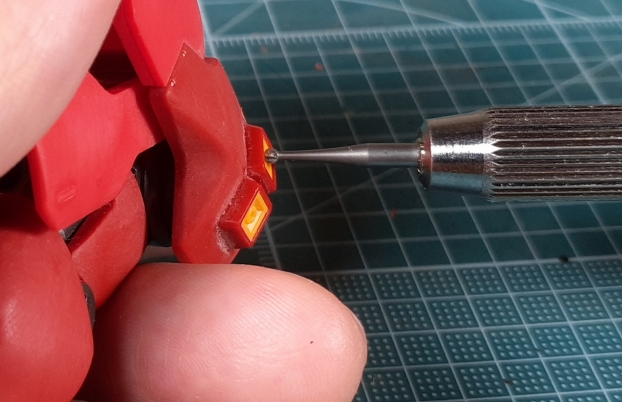

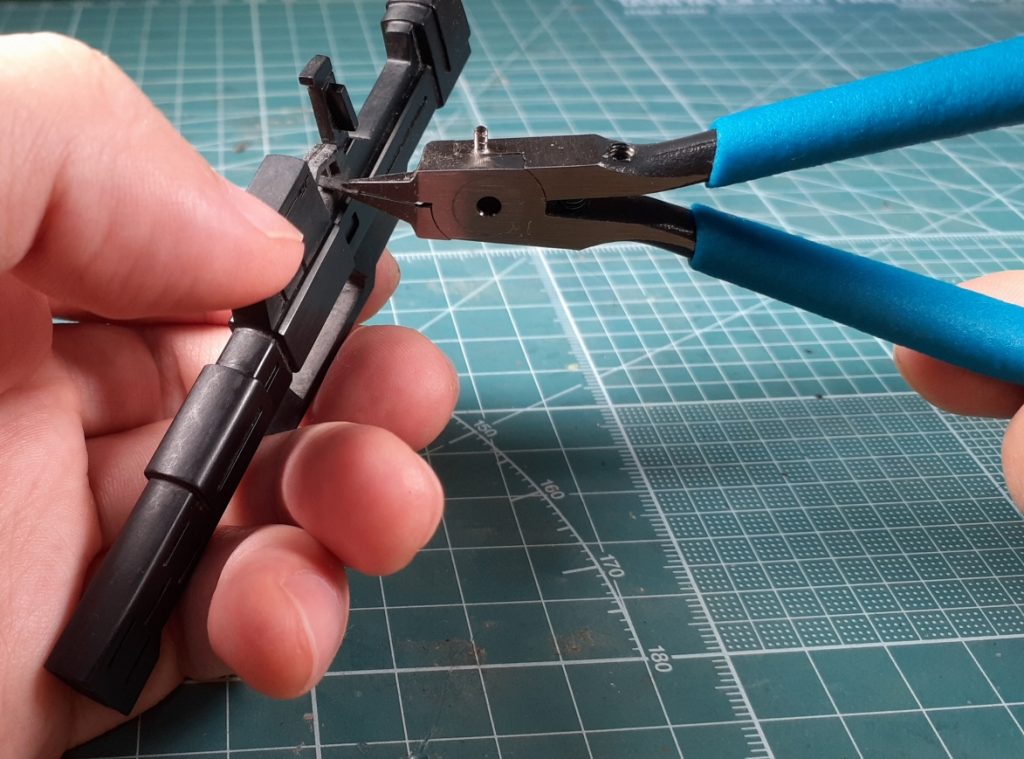

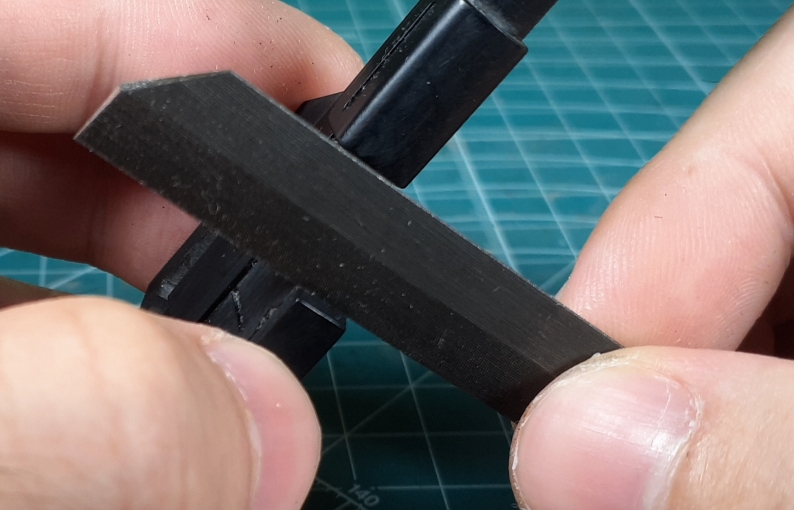

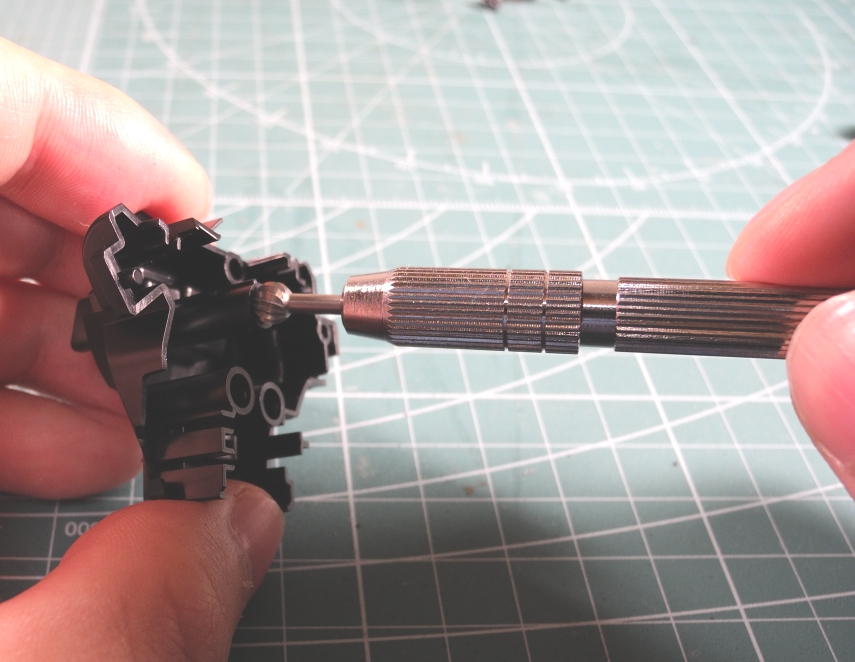

あらかじめメモしておいた長さにノギスを合わせ、プラ棒に当てて印を付けます。

ノギスは先端が尖っているので、上の写真の状態で少し強く押し付ければプラ棒に目印のキズを付けることができますよ。

ノギスで付けたキズを目安に、アートナイフの押し切りでプラ棒を切断します。

切り出したプラ棒。

あとは同じ手順で切り出した側の断面を丸く加工すればこの部分は完成です。

作り直す凸モールドの数だけ同じ作業を繰り返して、貼り付け用のプラ棒を作っていきます。

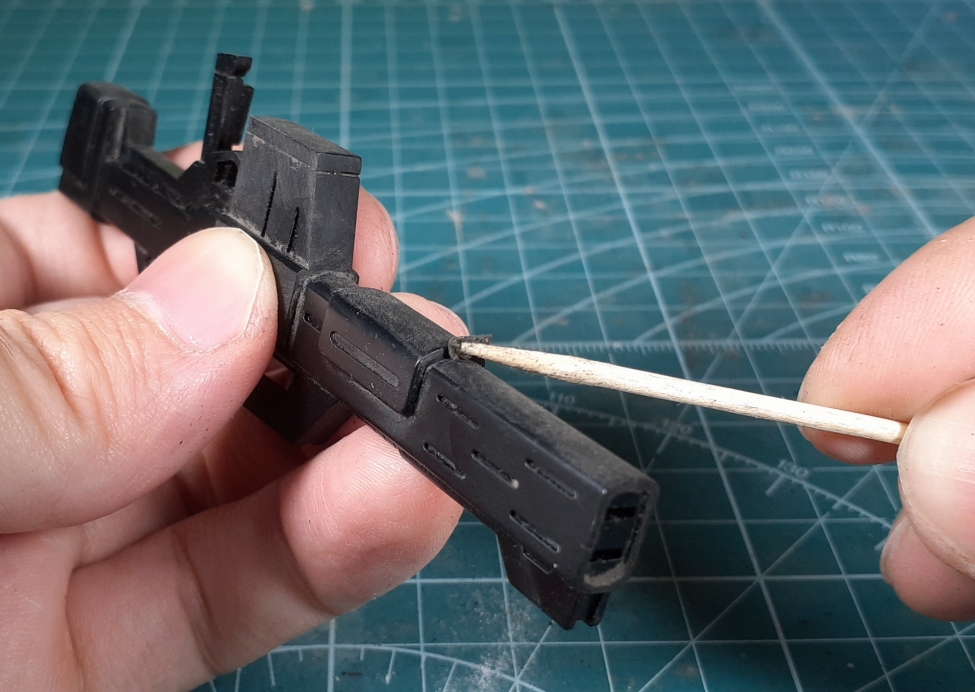

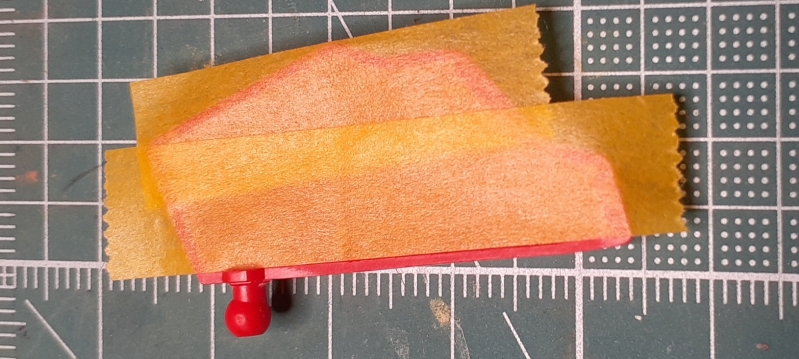

両側が丸く加工出来たら、キットのパーツに貼り付けて凸モールドを再生しましょう。

写真では、マスキングテープの細切りで仮止めしてから流し込み接着剤で固定しています。

プラ用の接着剤を使うことができるのがプラ材加工の良い点ですね。

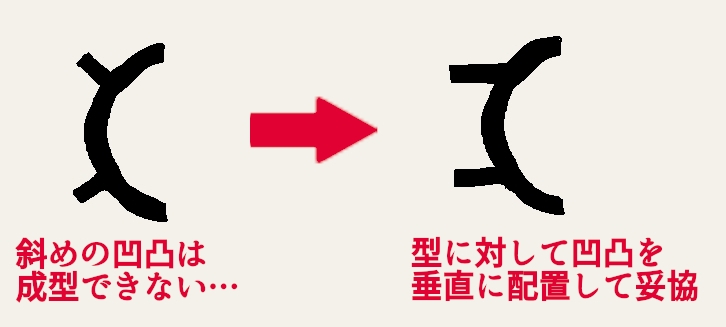

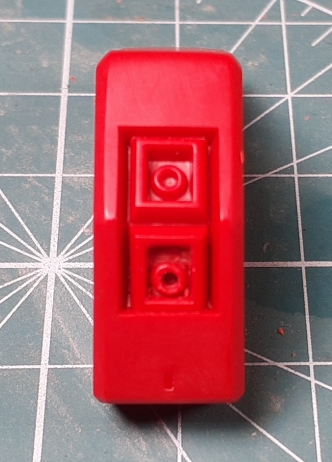

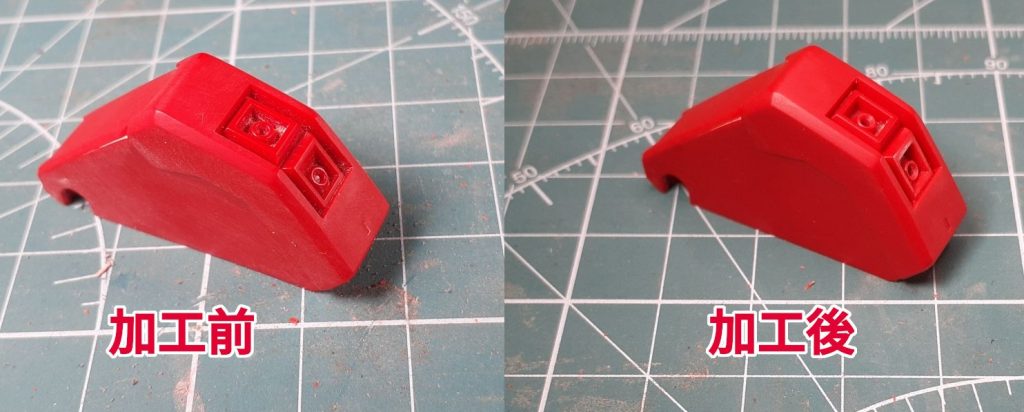

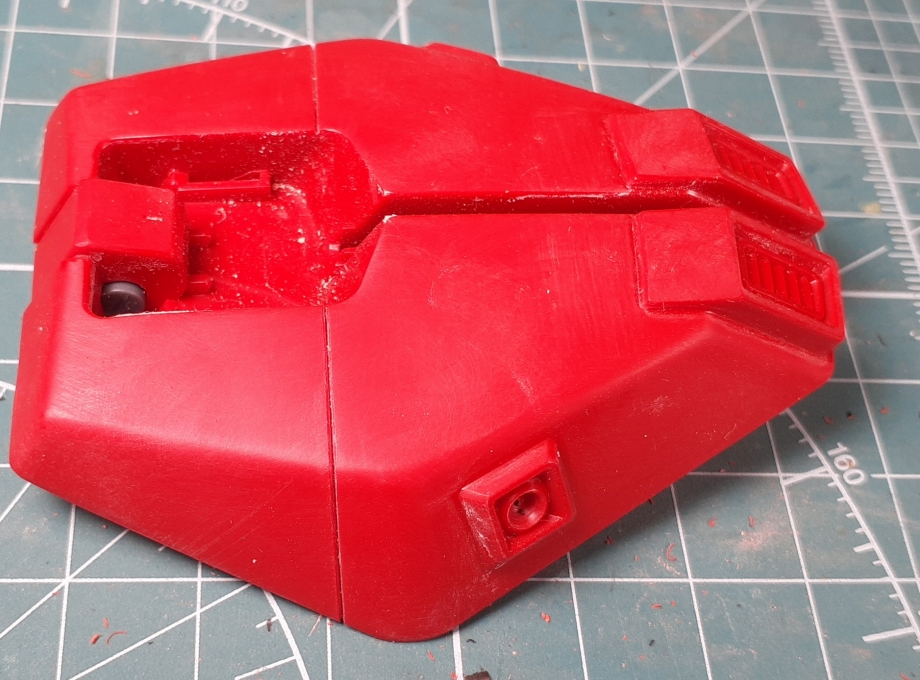

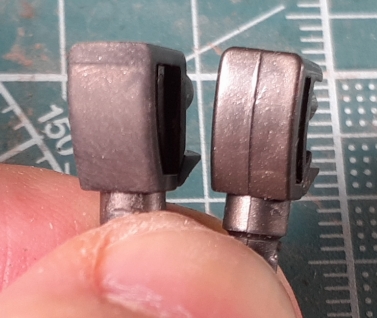

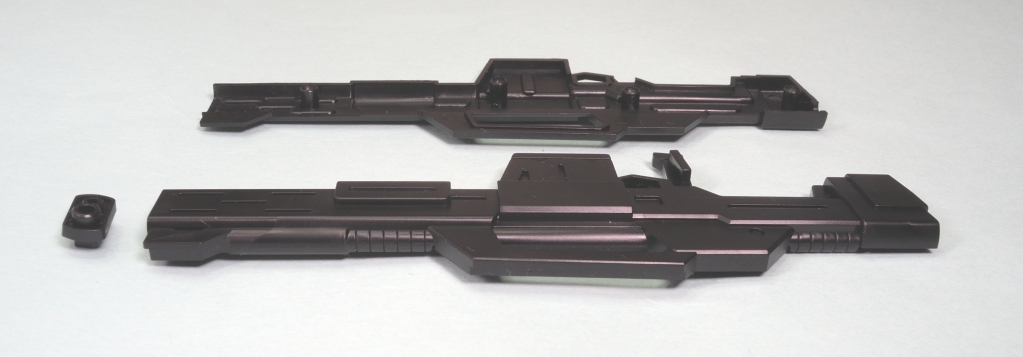

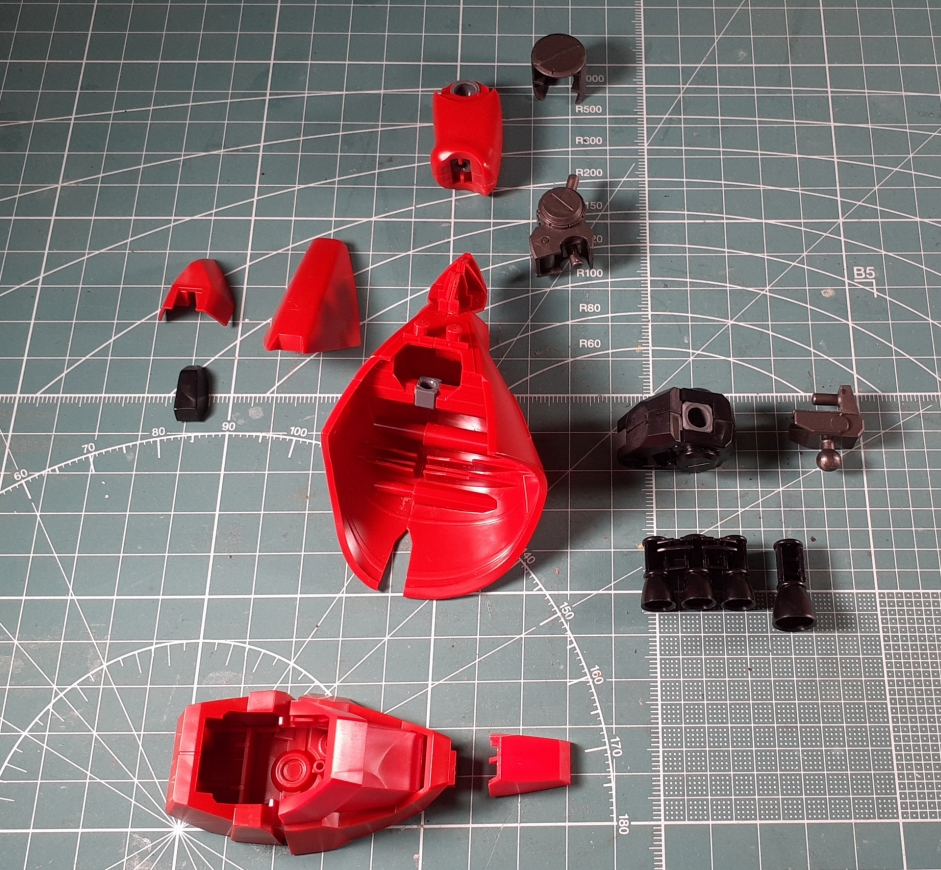

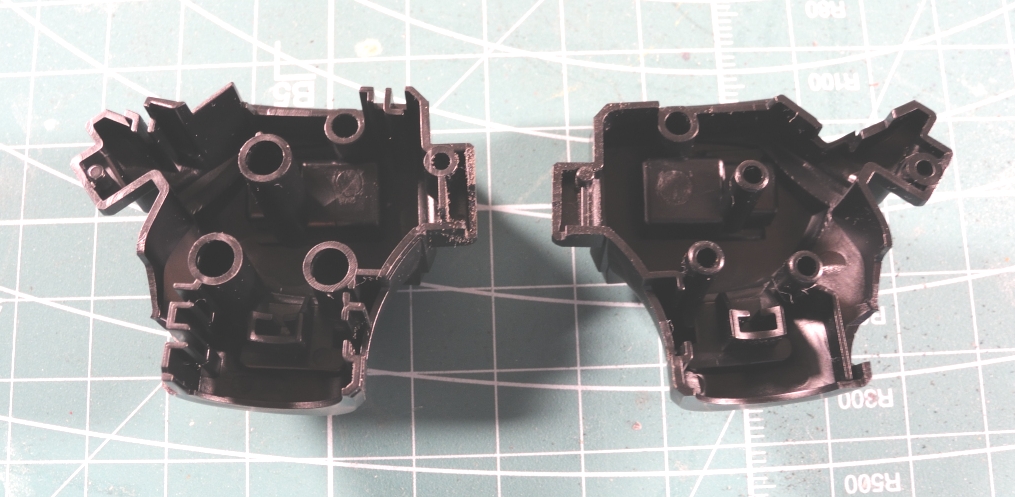

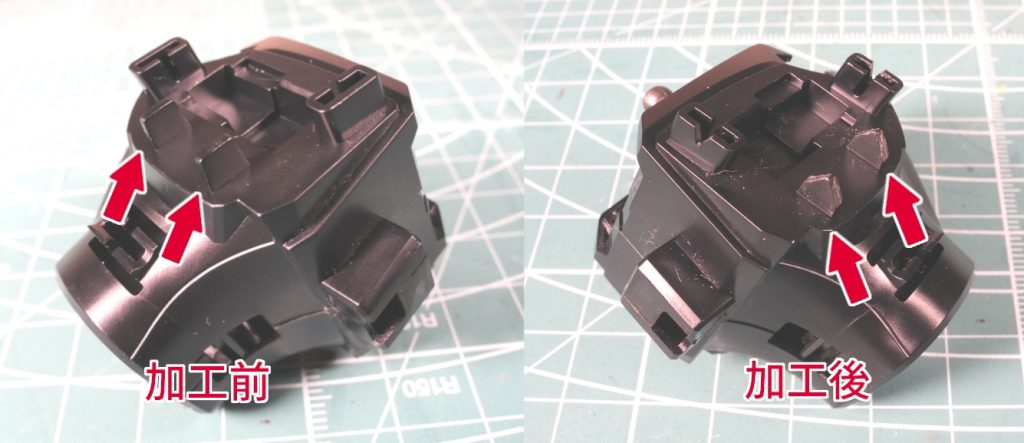

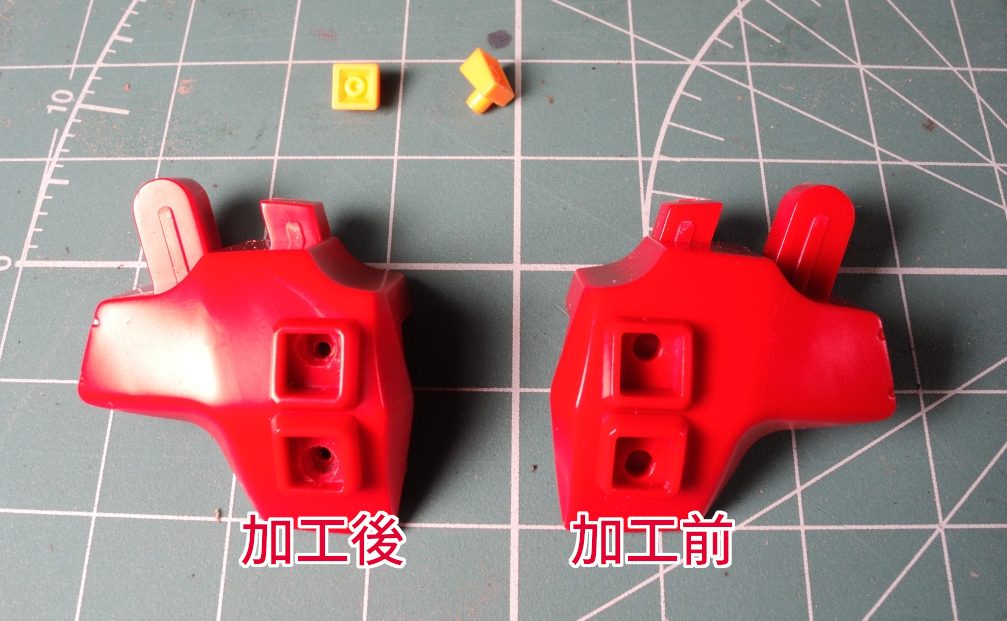

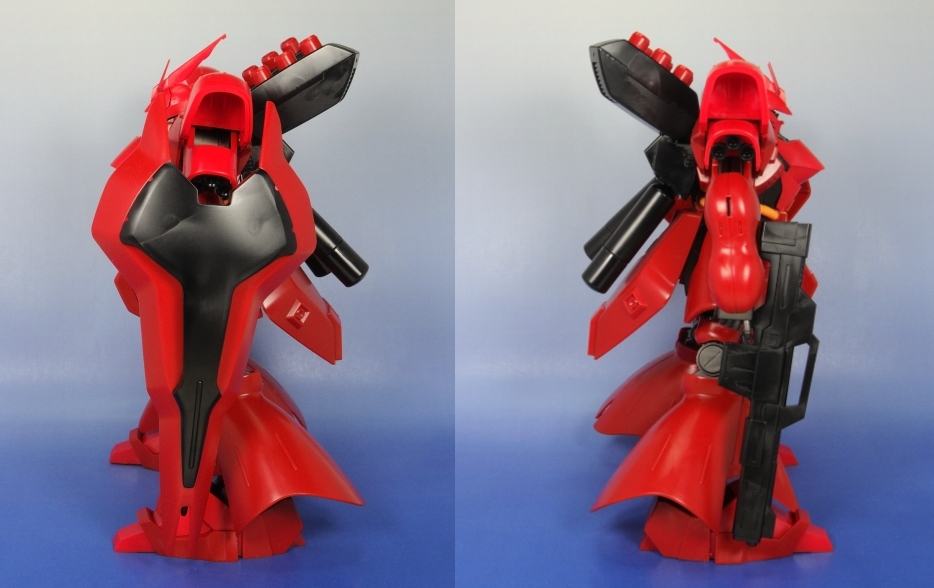

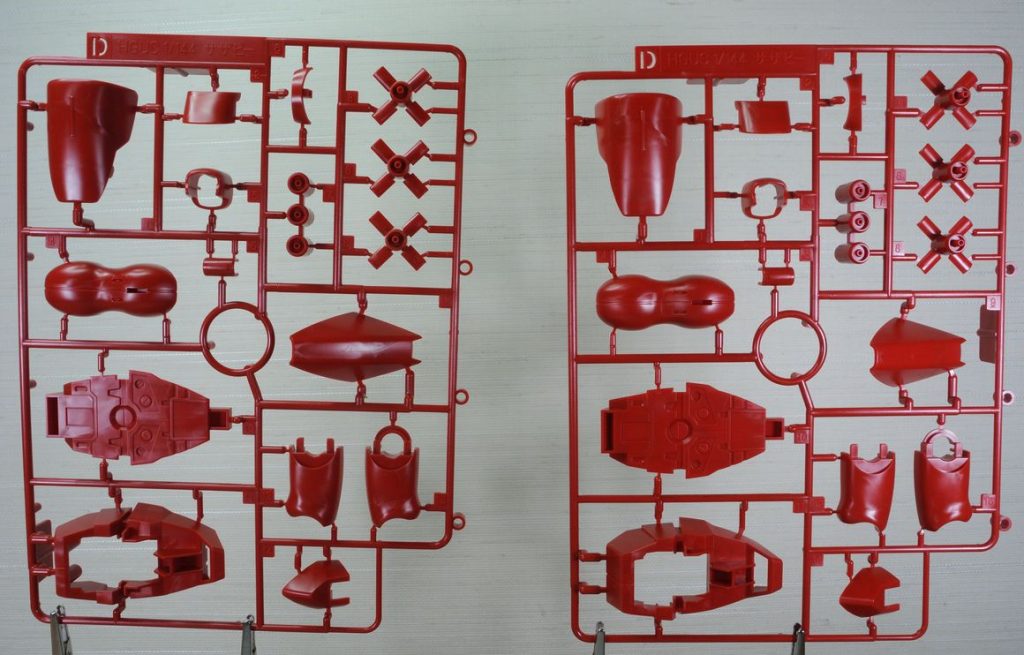

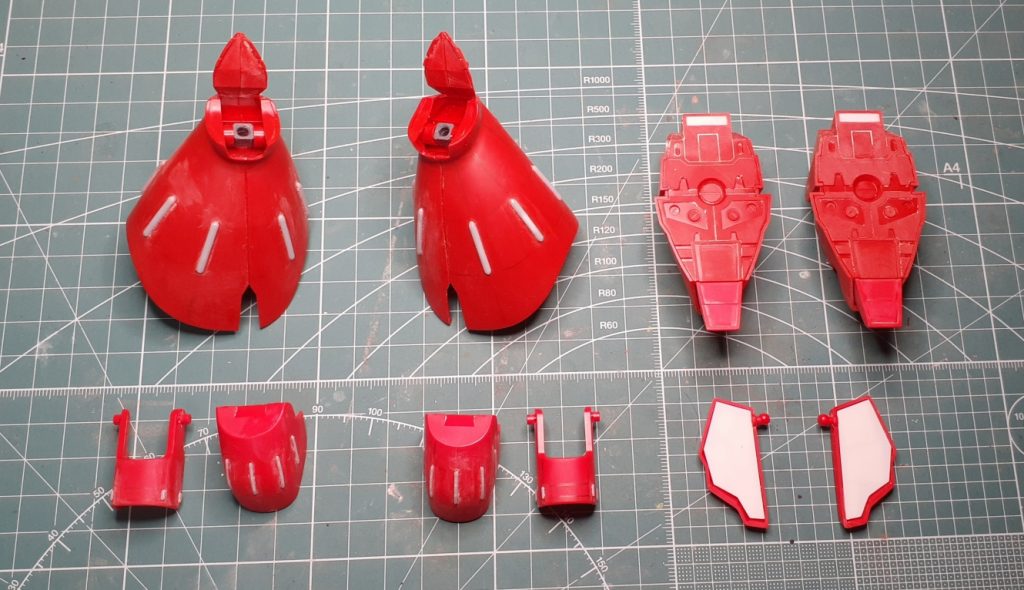

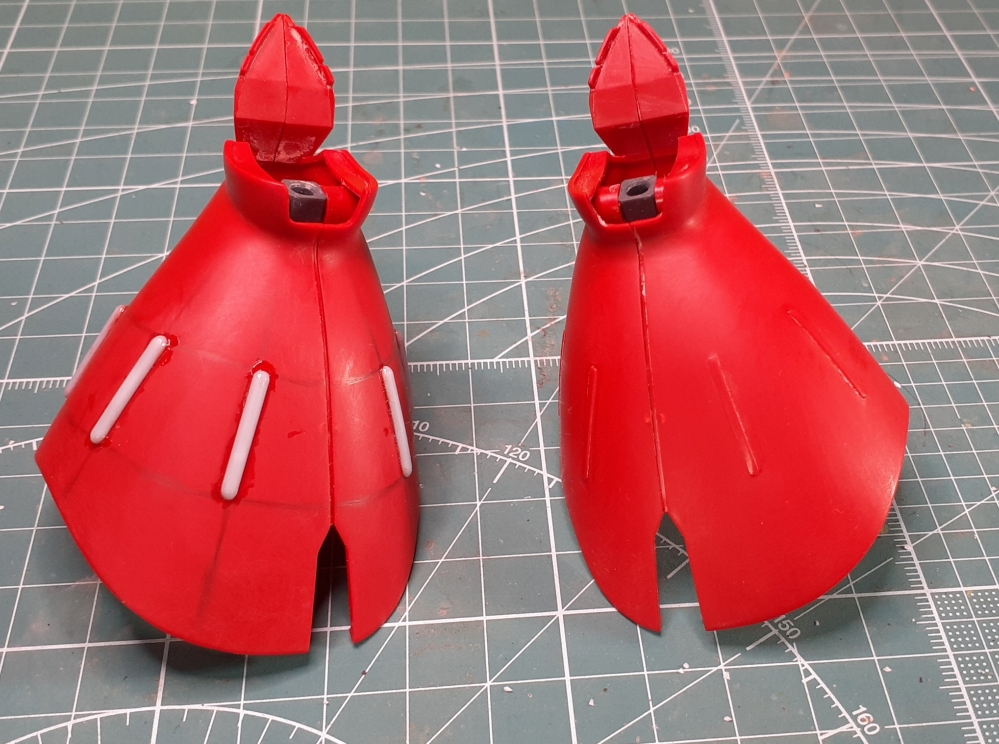

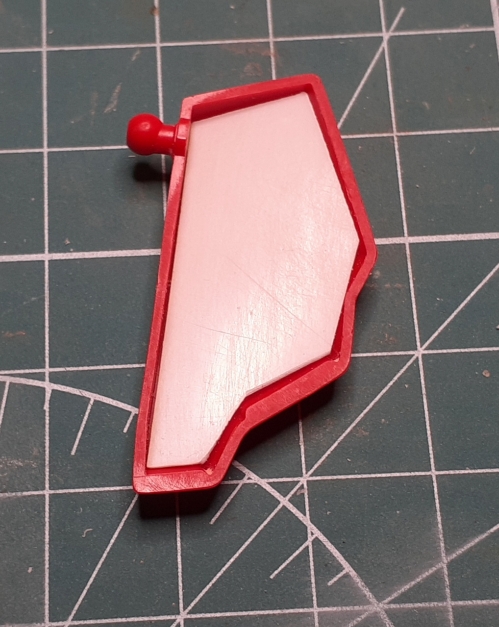

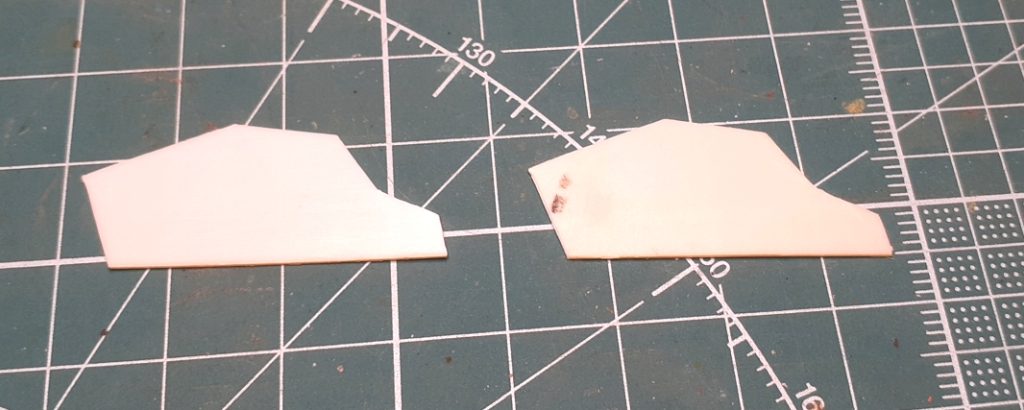

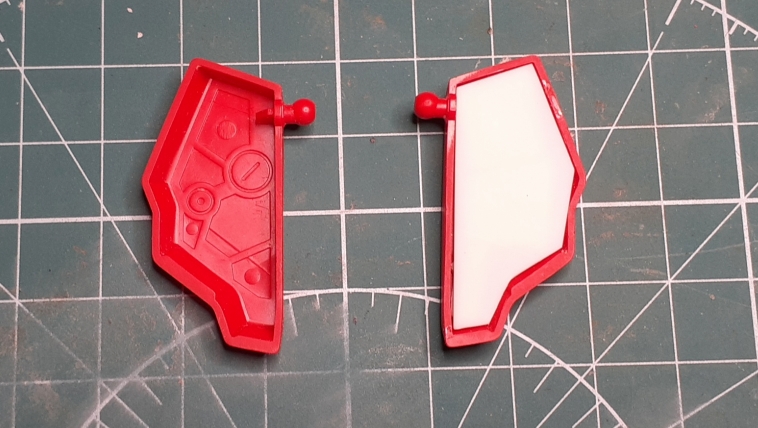

左側のパーツがそれぞれの凸モールドをプラ材で作り直した状態です。(右側はキットのまま)

キットのものより形状も整い、また立体的になった感じがしますね。

貼り付けたプラ棒の周囲に少々接着剤のはみ出しがありますが、そこはペーパーがけで仕上げておきます。

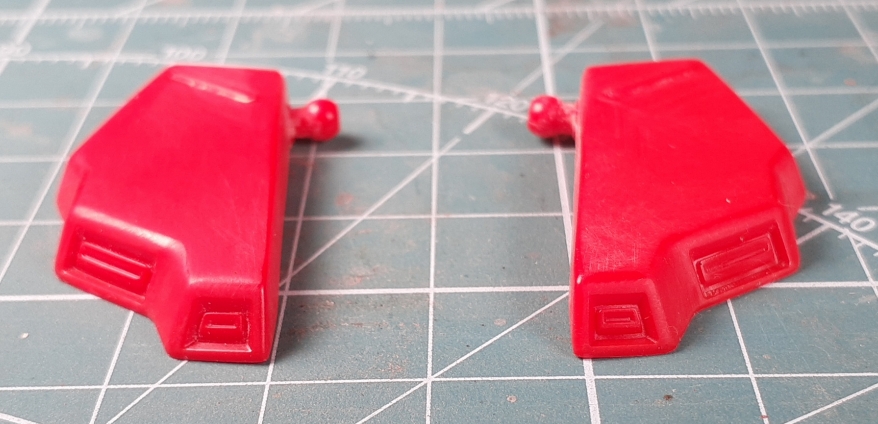

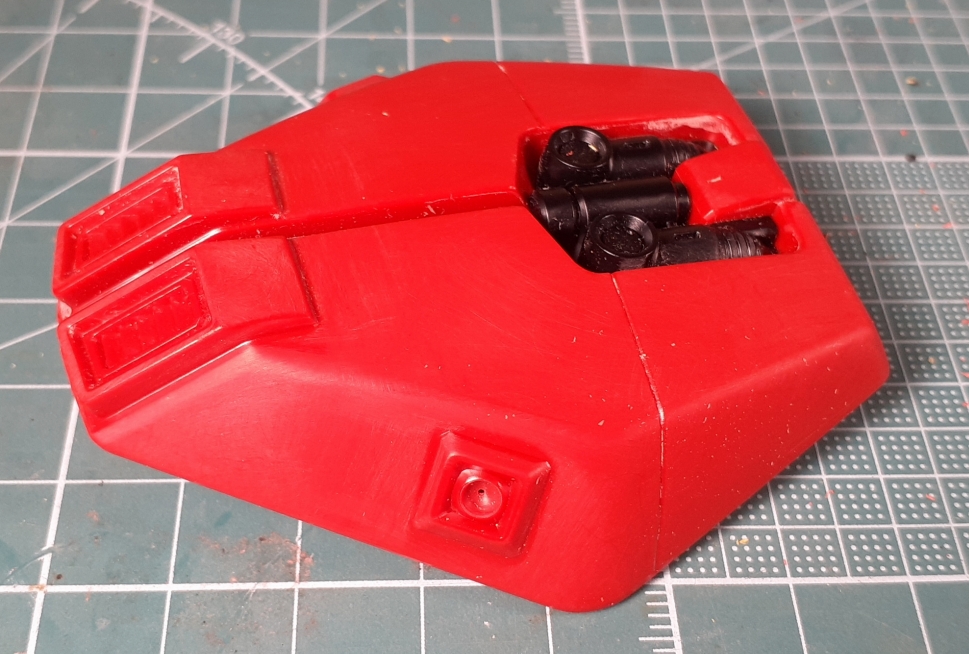

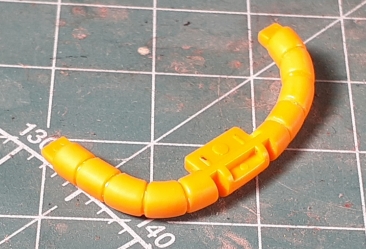

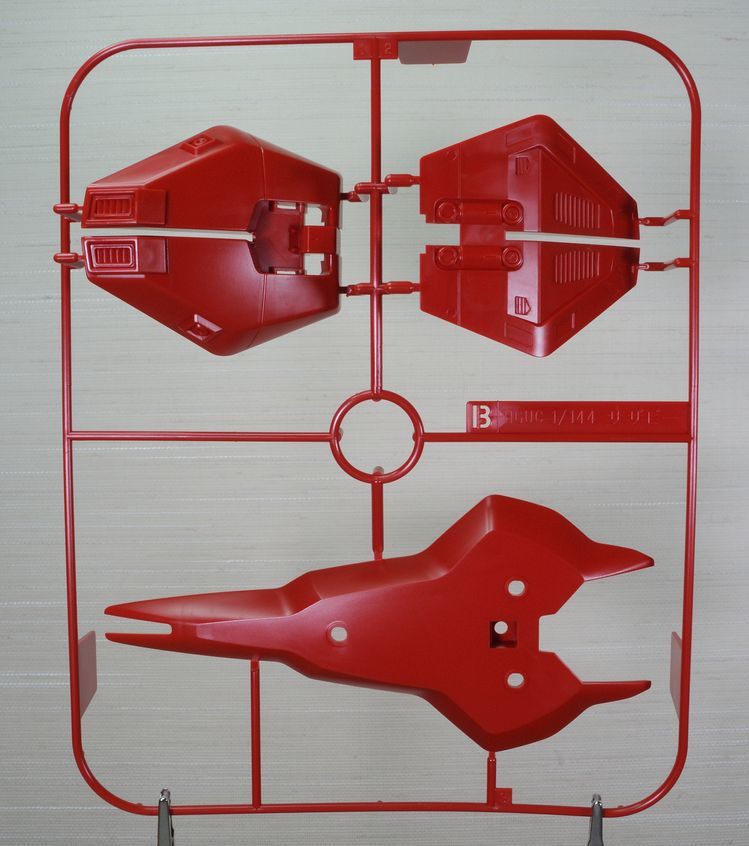

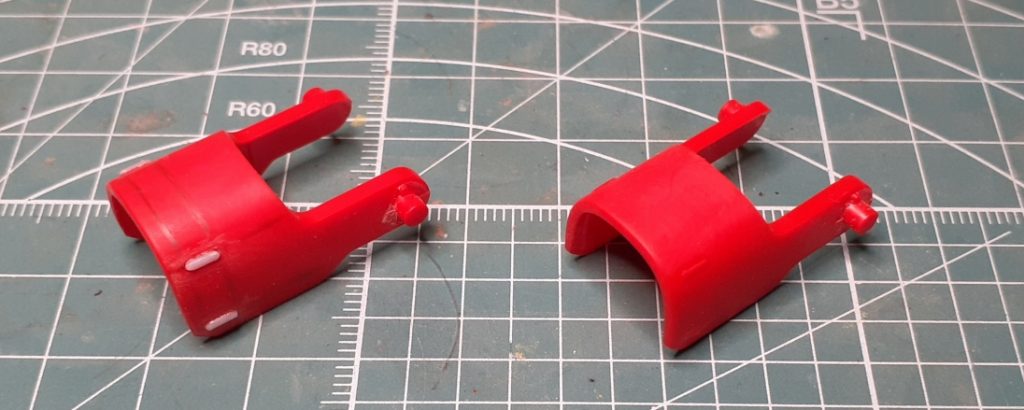

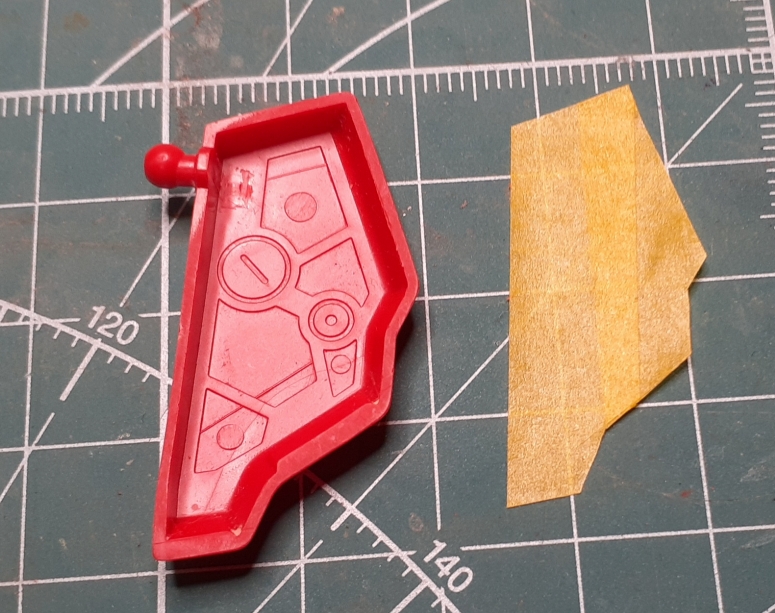

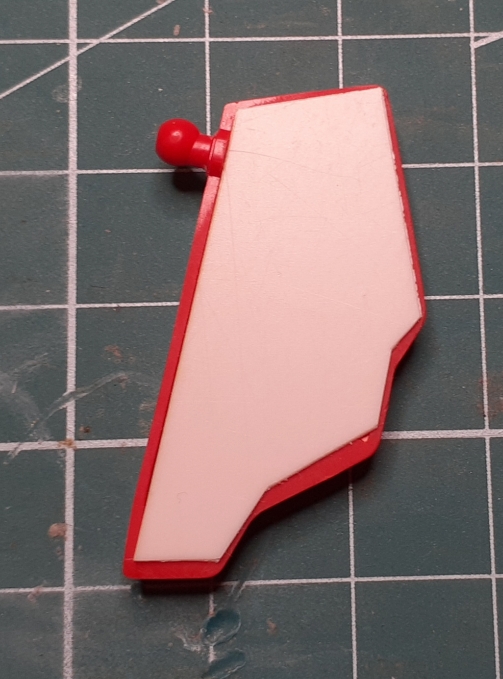

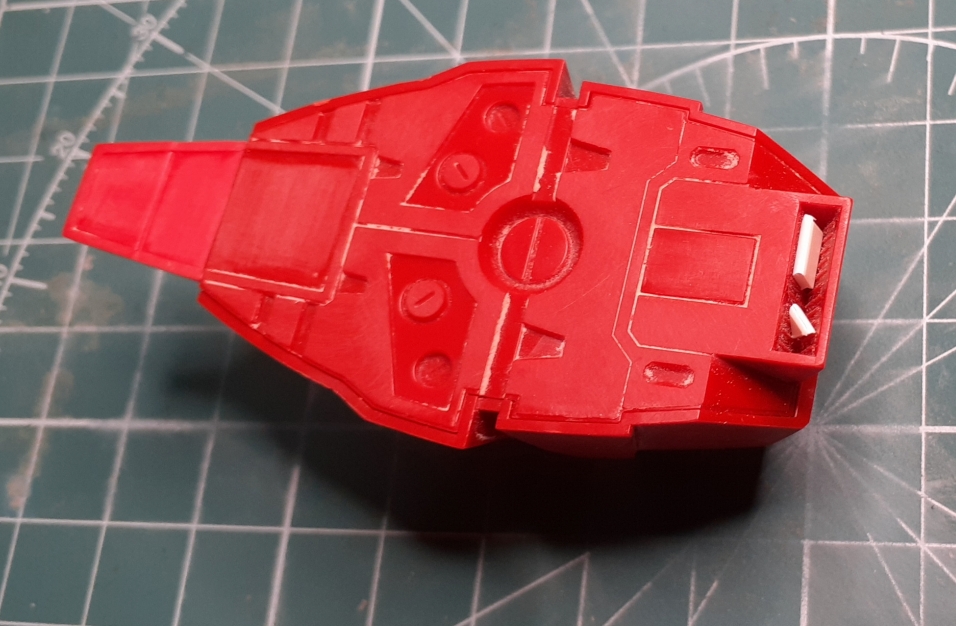

こちらは肩アーマーのパーツ。

同じように凸モールドをプラ棒で作り直しました。

ここでは1.0mmの半丸棒を使っています。

サイズが小さいことでより細かな加工になりますが、作業の手順としては同じです。

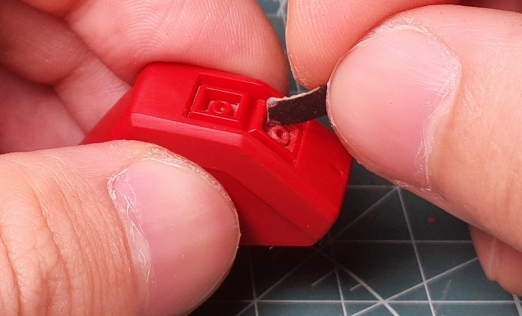

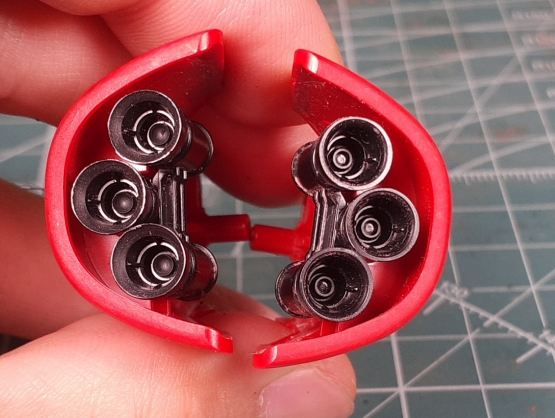

肩アーマーの内側にあるバーニアカバーのようなパーツ。

ここも1.0mmの半丸棒を加工して凸モールドを作りました。

ここはかなり細かいのでナイフやヤスリでの加工が大変ですが、ほかの部分と同様にきちんとペーパーがけまでして仕上げます。

省略された装甲の裏を埋める

続いて別の部分も見ていきましょう。

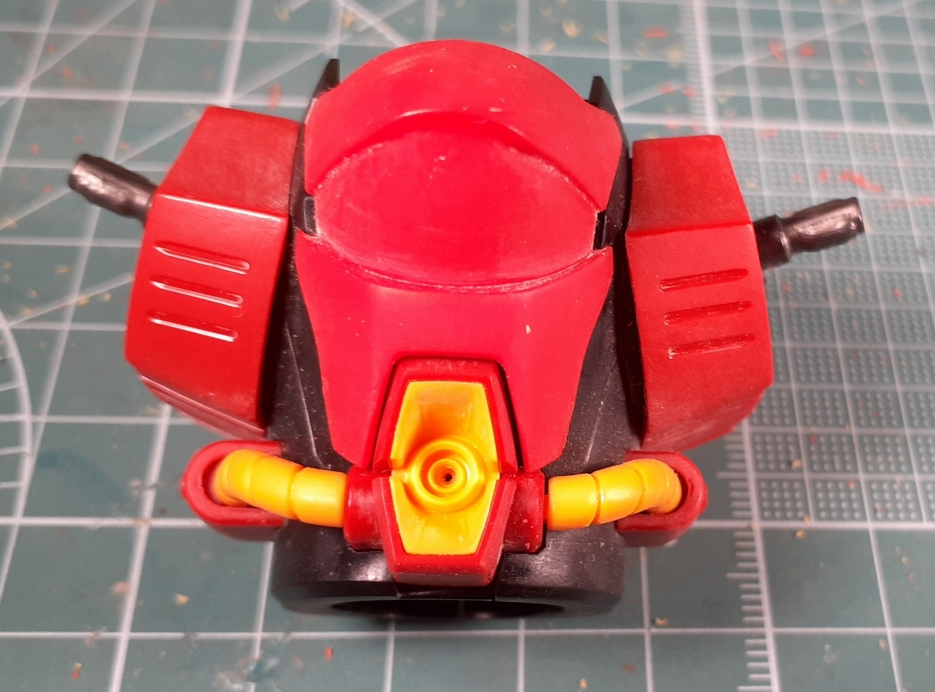

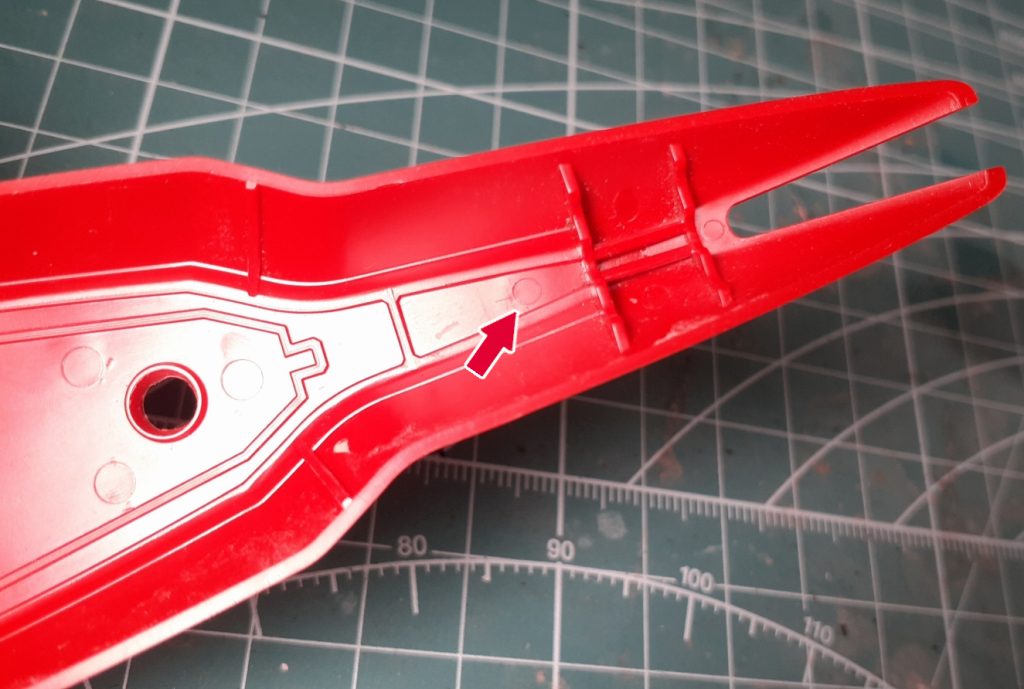

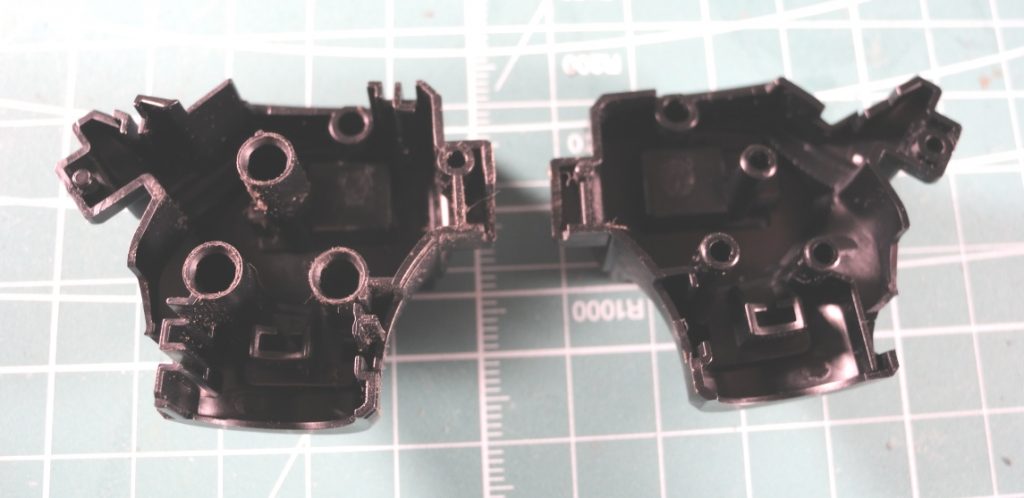

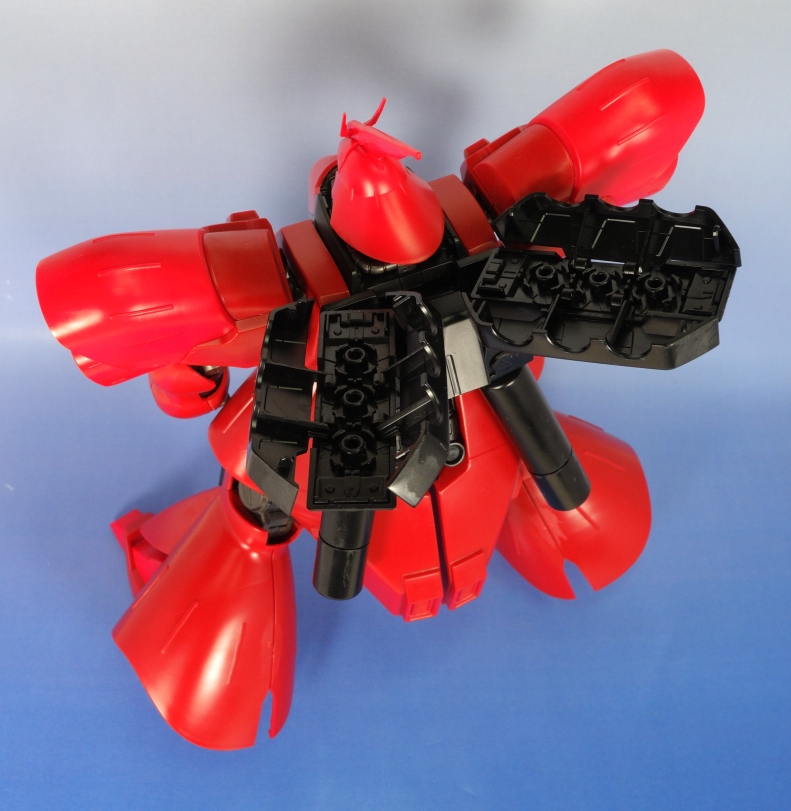

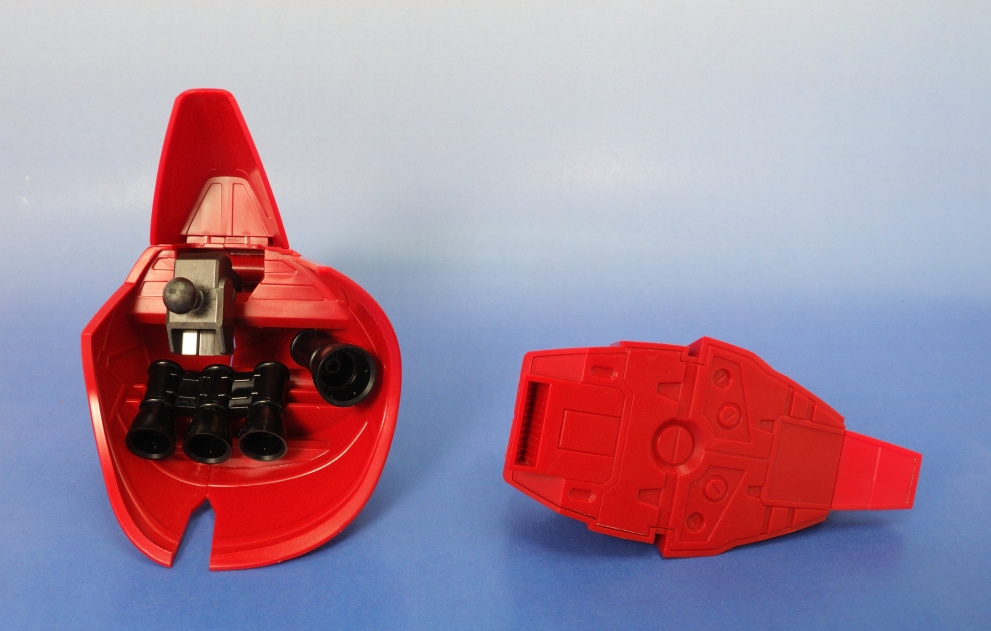

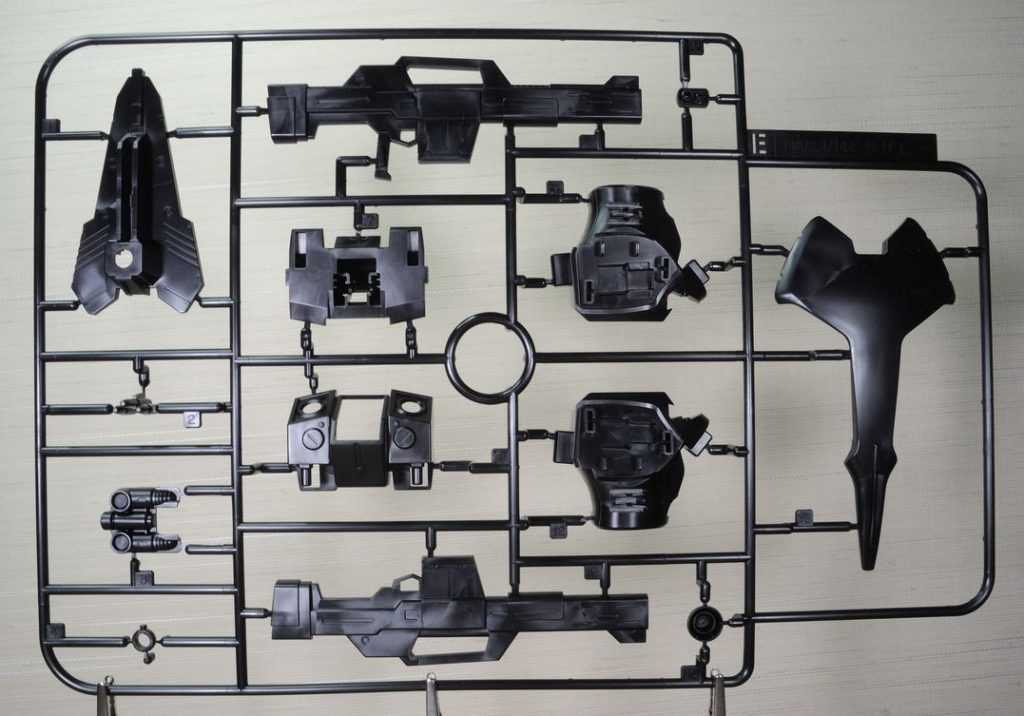

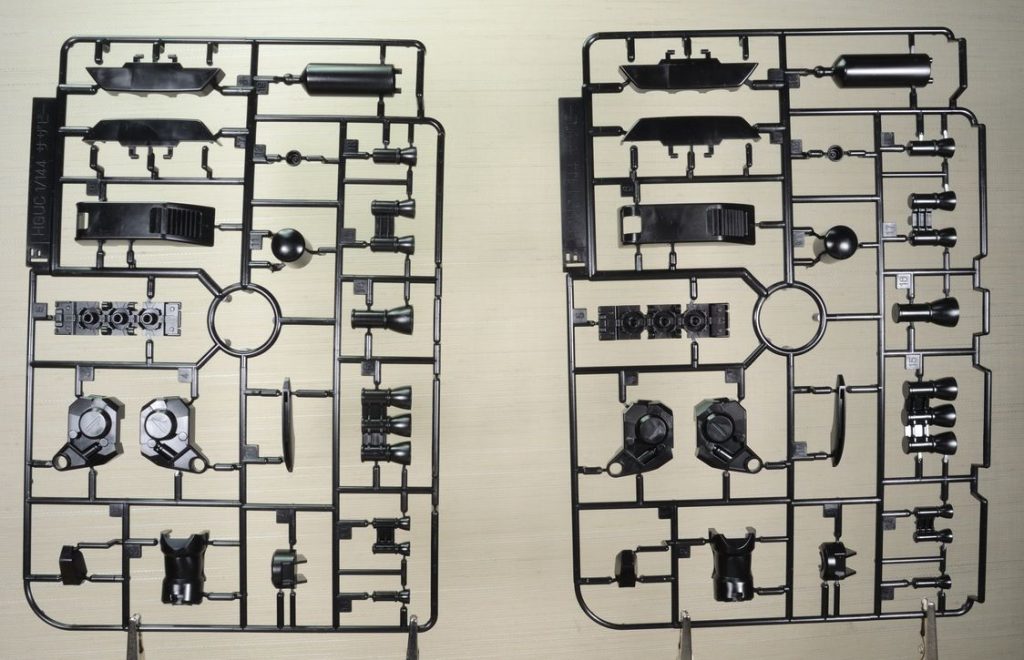

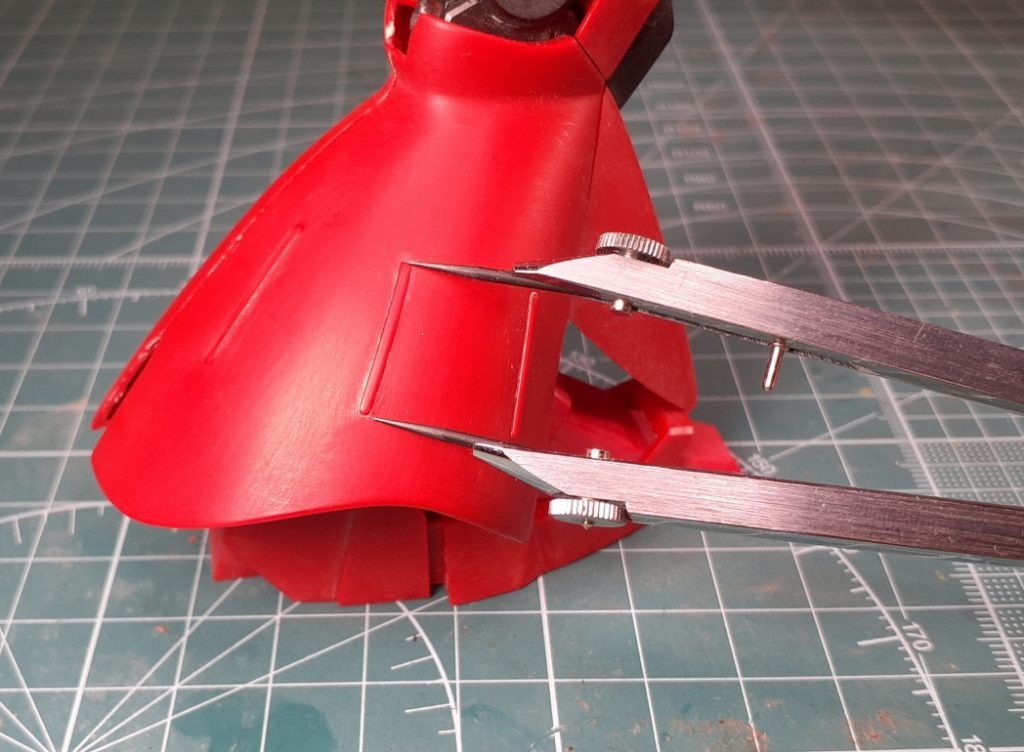

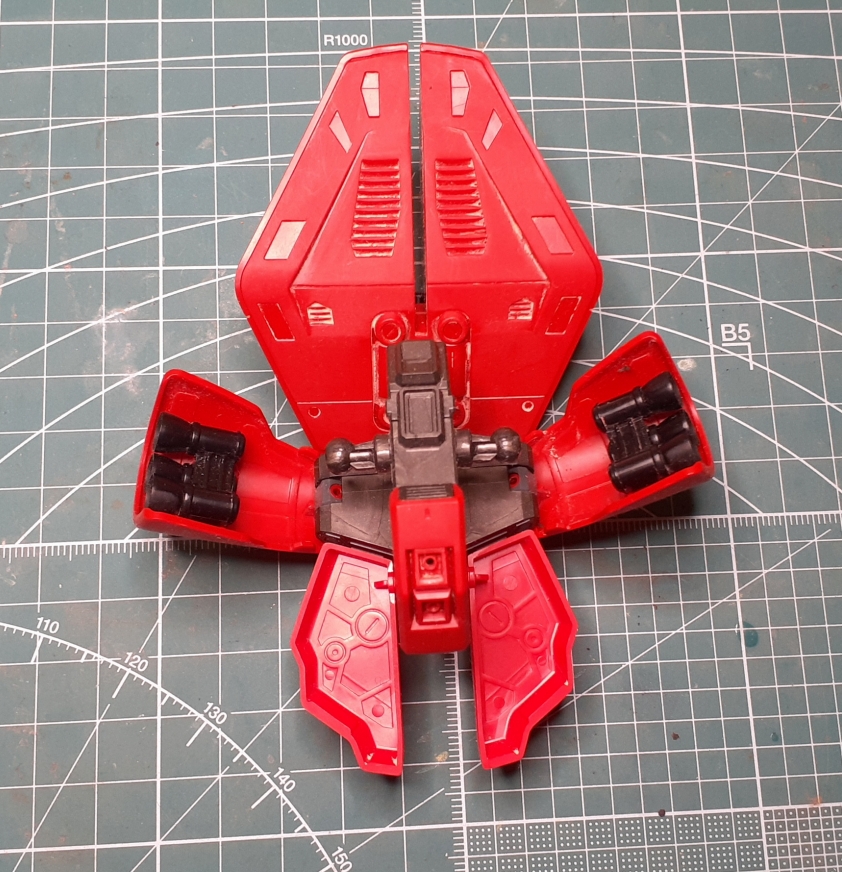

写真は腰回りのパーツを下から見たところ。

写真の下側、フロントのスカートアーマーは裏がスカスカになっているのが分かりますね。

それらしくモールドが入ってはいますが、こういうところはチラリと見えた時に「プラモデルっぽさ」を感じてテンションが下がる部分なので、今回は裏側を埋めてみることにしました。

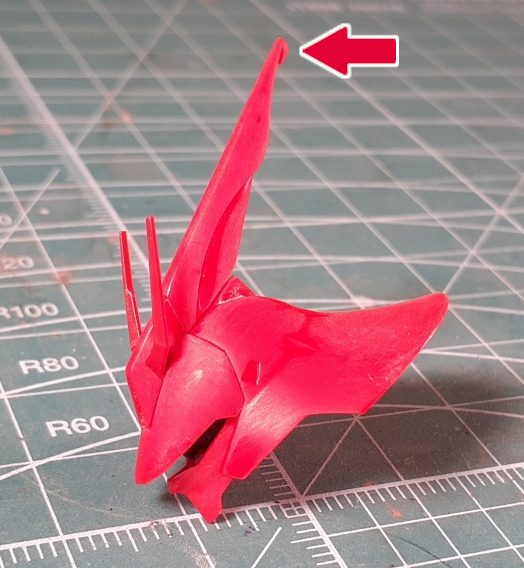

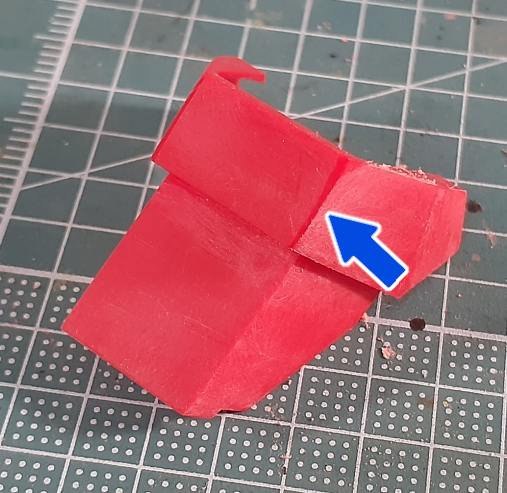

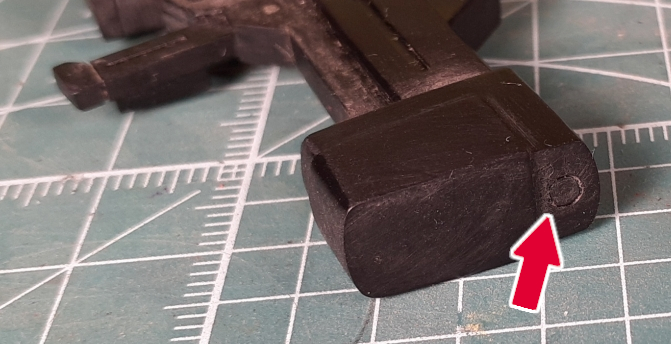

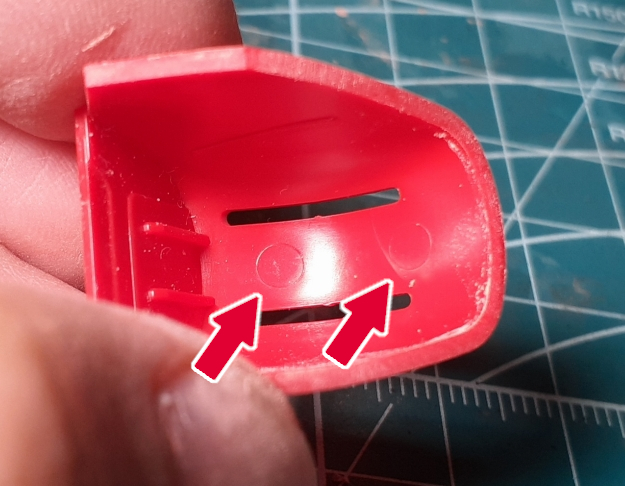

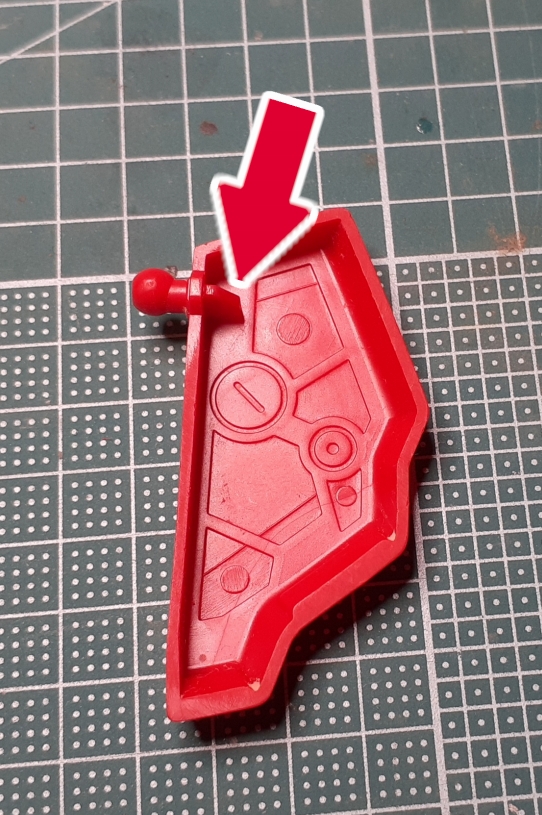

フロント・スカートアーマーの裏側です。

スカスカ部分を埋めたいのですが、写真の矢印で示した部分にある出っ張りが邪魔なので、まずはここを削り取ってしまうことにしました。

ニッパーで大まかに切り取り、平ノミで削って仕上げます。

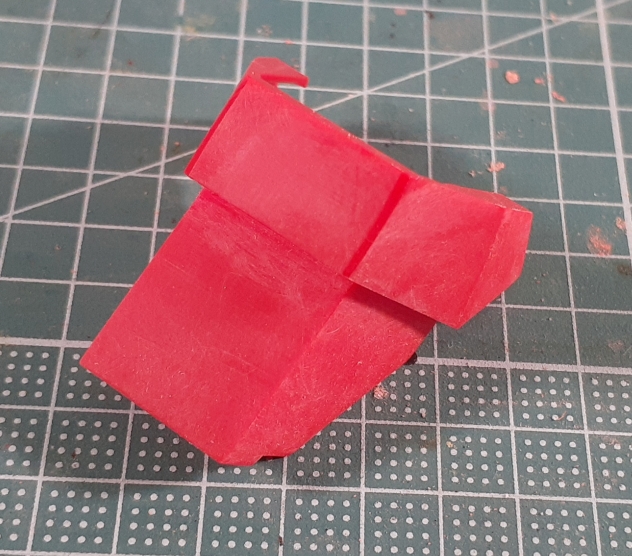

余計な出っ張りを削り取った状態。

見えなくなる部分なので、表面処理まではしなくても大丈夫です。

左上にあるボールジョイントの軸の強度が若干犠牲になりますが、軽いパーツなので大きな問題にはならないでしょう。

出っ張りを削る前よりもパーツ裏の形状が単純になったので、裏側を埋める加工もより単純に考えていくことができます。

今回はパーツの内側に沿った形でプラ板を切り出したいので、型紙を使うことにしました。

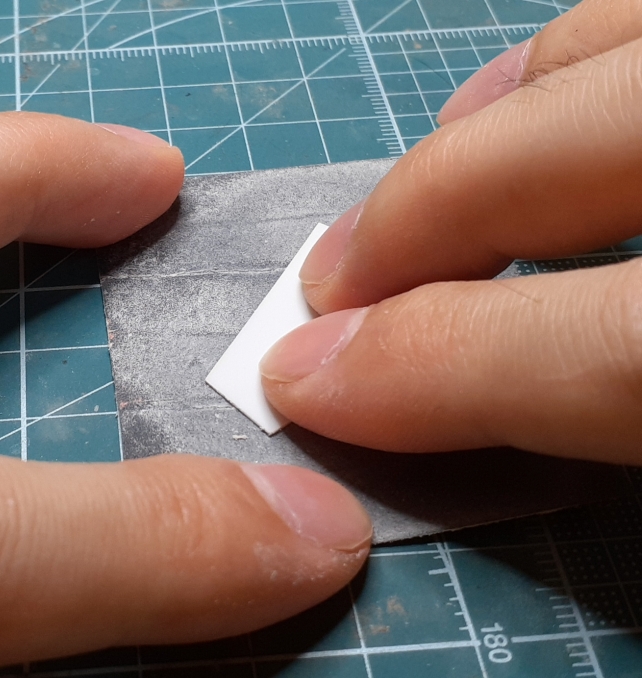

パーツ裏にマスキングテープを貼り付け、指でよく馴染ませます。

写真でもうっすらとパーツの輪郭が透けて見えているのが分かりますね。

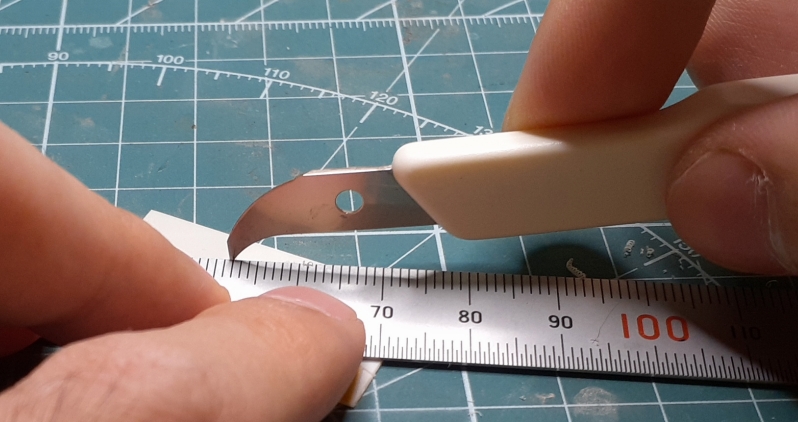

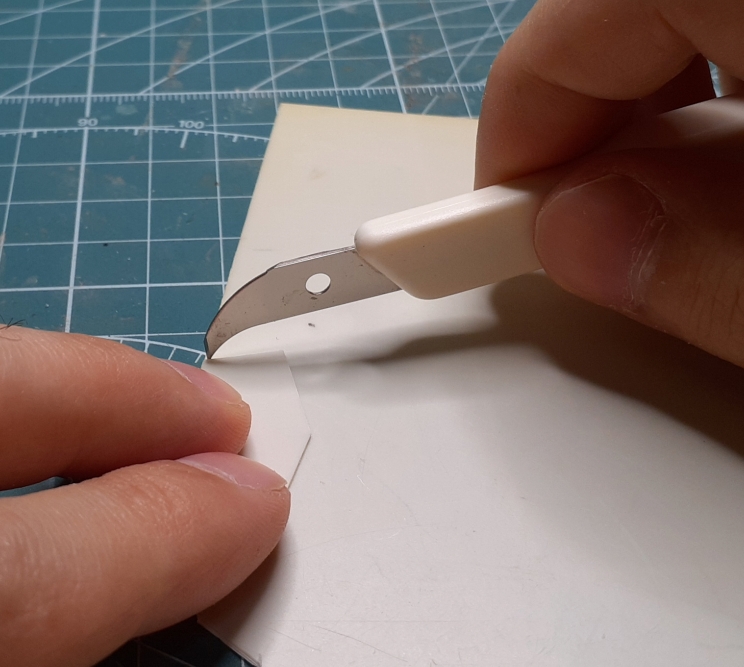

パーツ裏の内側の形状に沿ってマスキングテープを切り出します。

金属製の定規を当てて直線を出しながら、アートナイフの刃先で切り込んでいきましょう。

先に不要な出っ張りを削っておいたことでパーツの裏側も平らになり、このような作業もやりやすくなります。

アートナイフの刃は新品に交換しておくと良いですね。

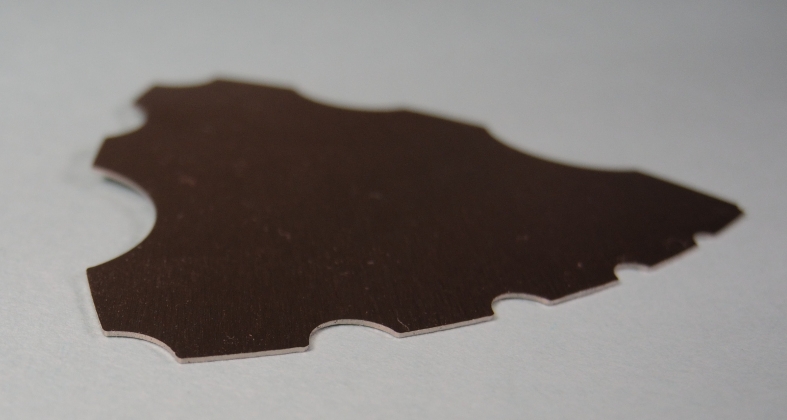

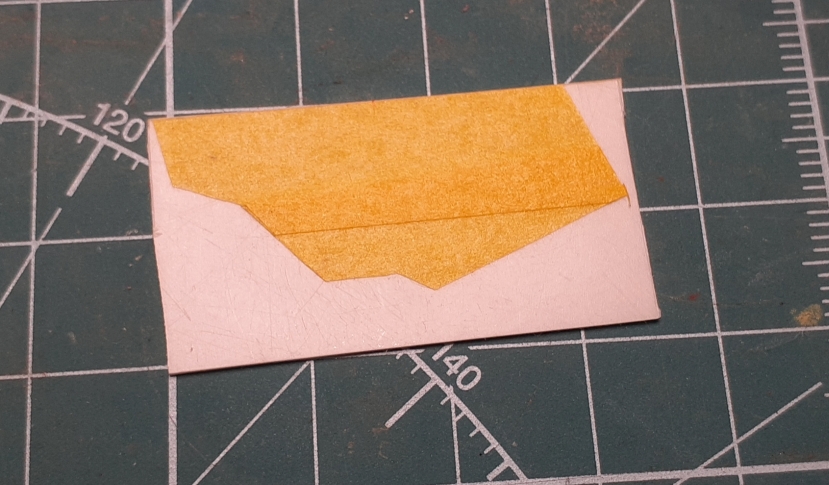

パーツの形状をマスキングテープで写し取ることができました。

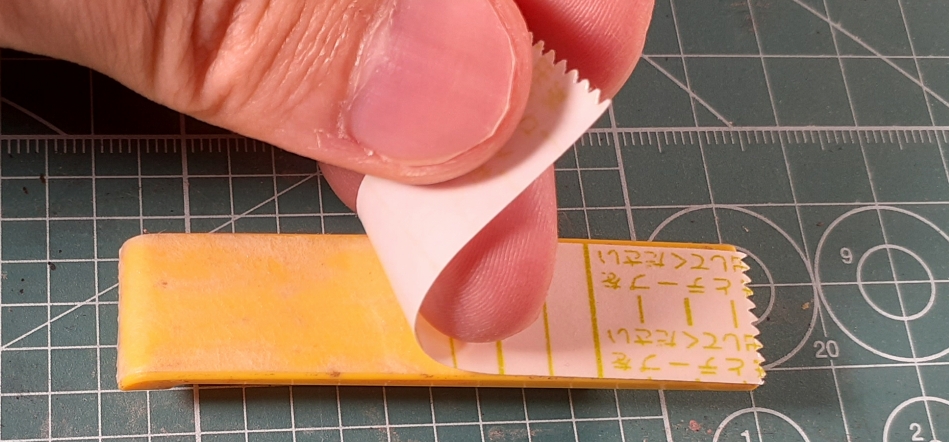

このテープを型紙にしてプラ板を切り出していきます。

大まかに切り出したプラ板に型紙のマスキングテープを貼り付けたところ。

あとはテープに沿ってプラ板を切り出せば、パーツ形状に沿ったプラ板を作ることができます。

今回は0.5mm厚のプラ板を使いました。

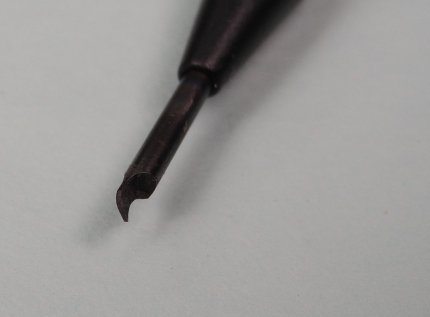

プラ板の切り出しにはPカッターが便利ですね。

金属定規を当てて直線をしっかり出しながらミゾを彫っていきます。

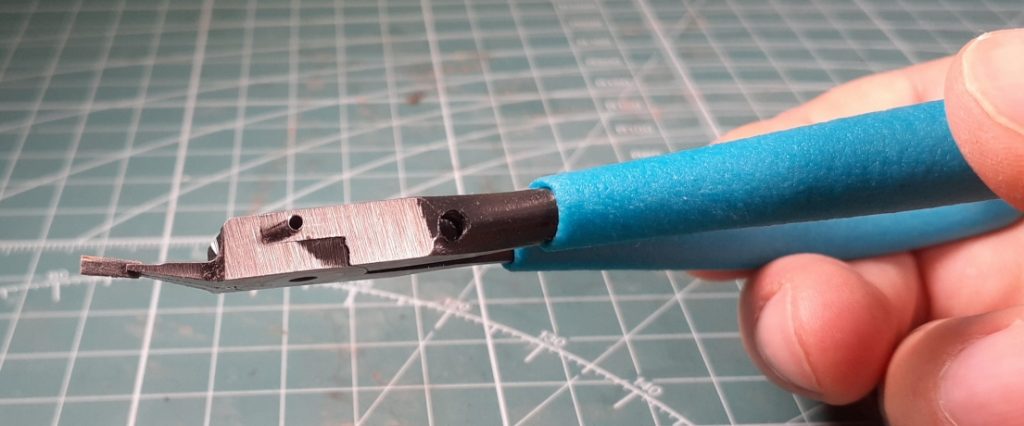

今回プラ板の切り出しに使用したPカッター、ハセガワトライツールのラインエングレーバー(太彫用)です。

スジ彫り用の工具として発売されているものですが、プラ板の切り出し用としても使いやすいものです。

通常のPカッターよりも刃先が絞り込まれた形状になっていて、細かな作業がしやすいように考えられているものですね。

ただし、刃先の交換はできません…

型紙に沿ってスジ彫りされたプラ板。

あとはスジに沿って不要な部分を折り取ったり、アートナイフでさらに切り込んでいけば良いですね。

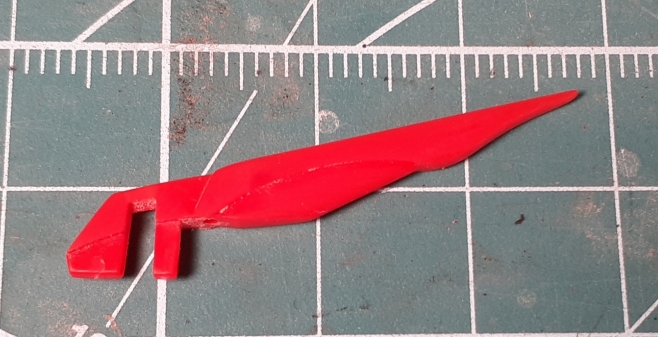

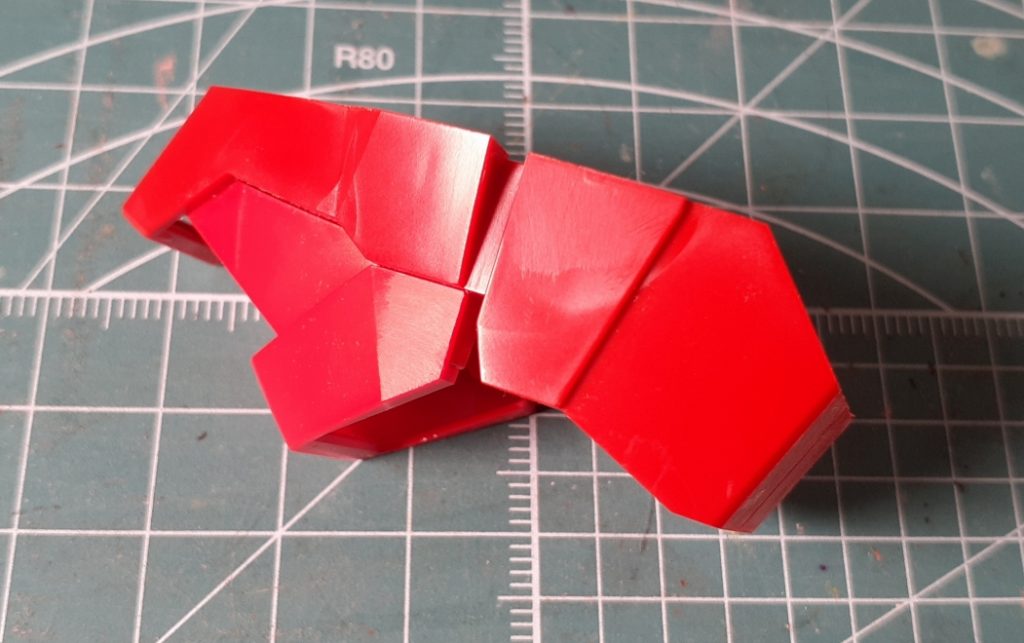

切り出したプラ板です。

さっそく元のプラパーツに合わせてみると…

元のパーツの裏側に収めるには少し大きめだったようです。

ここからは現物合わせで削り込んで形や大きさを合わせていくことになります。

各辺を少しずつ削り込んで、キットパーツの内側に収まる大きさに調整しました。

とりあえず片側はこれで完成としましょう。

目的のフロント・スカートアーマーは二つあるので、切り出したプラ板も二つ用意しなければいけません。

今度は一つ目のパーツを型紙の代わりにしてプラ板を切り出します。

まずは両面テープを切り出したプラ板に貼りましょう。

両面テープでガイドになるプラ板を固定し、Pカッターで切り出します。

この作業、昔の模型雑誌では「瞬間接着剤の点付けで…」なんて書かれていた記憶がありますが、管理人としては両面テープを使った方が簡単だと思います。

作業中にガイドがずれるようなこともなく、貼り付け強度も十分なものです。

プラ板を切り出し両面テープを剥がせば、同じ形状のプラ板をもう一枚作ることができます。

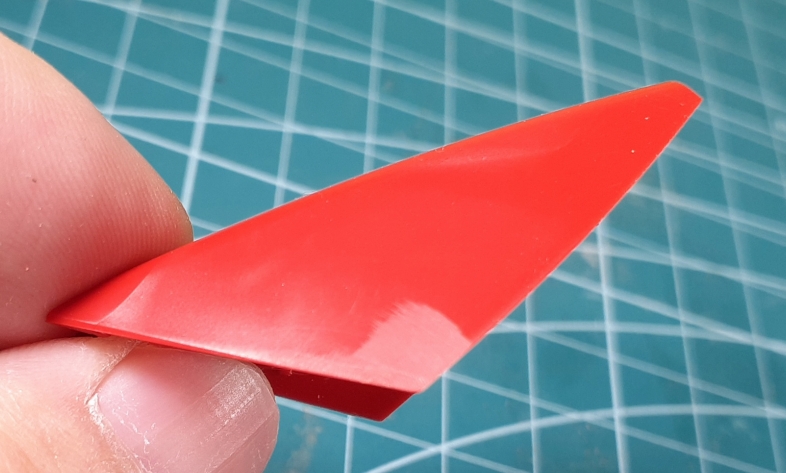

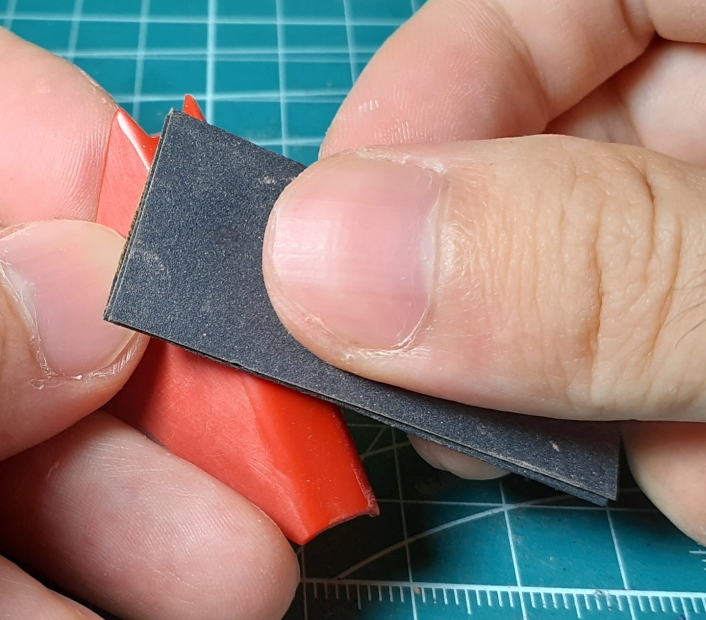

切り出したプラ板はペーパーがけをして仕上げます。

Pカッターで切断した断面だけでなく、面の部分にもペーパーがけをしておきましょう。

プラ板の面にペーパーがけをするには、机の上にペーパーを固定してプラ板側を動かして削るようにすると良いですね。

プラ板の準備ができたら早速貼り付け…といきたいところですが、切り出したプラ板を貼り付けるスカートアーマーの裏は少し深さがあるので、まずはそれを測ります。

写真のようにノギスのお尻の部分を使うと凹んだところの深さを測ることができますよ。

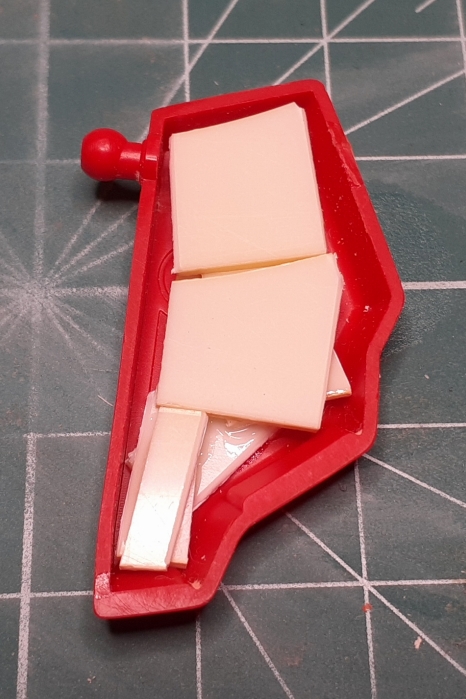

測定の結果、スカートアーマーの裏には3.70mmの深さがあったので、今回は3.0mmほどかさ上げをしてから切り出したプラ板を貼り付けることにしました。

1.0mmのプラ板を3枚重ねて貼り付けてかさ上げします。

見えなくなる部分なので、ここで使うプラ板の形は本当に適当です。

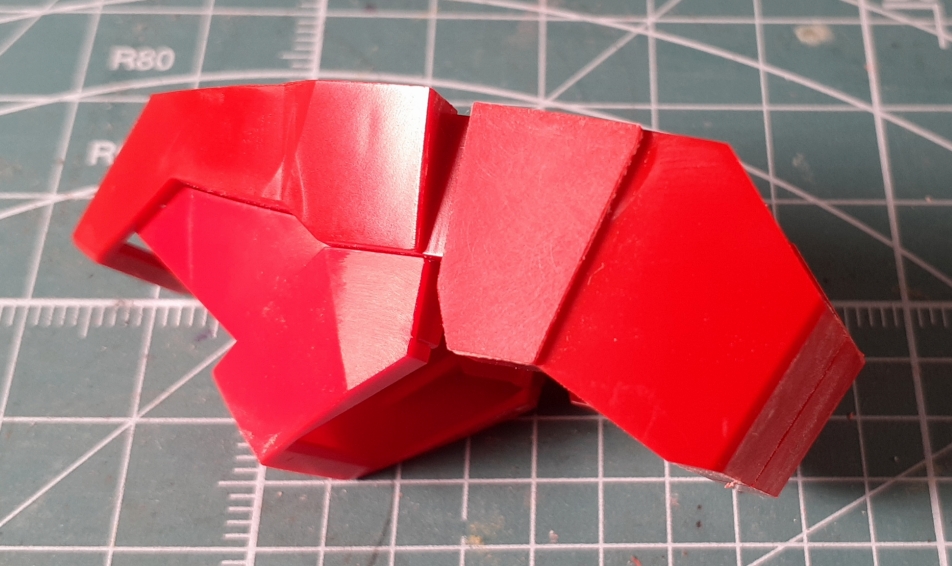

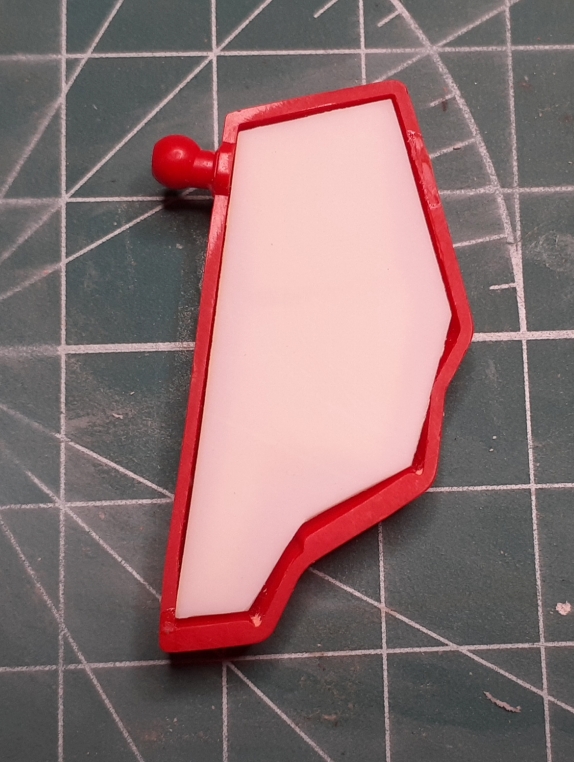

かさ上げしたプラ板の上から、パーツ形状に沿って切り出したプラ板を貼り付けたところ。

パーツの面と完全に面一ではありませんが、近い高さでプラ板を固定することができました。

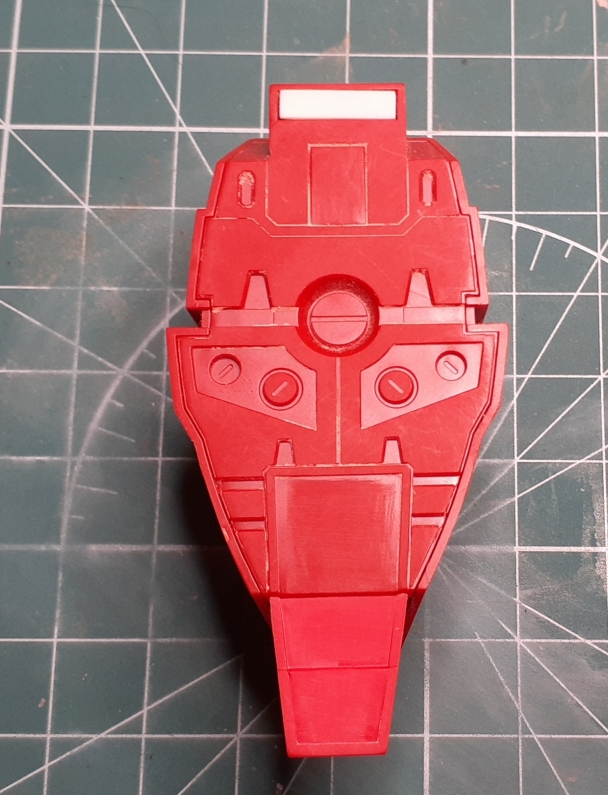

加工前後の比較。

プラ板の貼り付けによって、キットそのままのスカスカ感は解消できたのではないでしょうか。

今回はシンプルにしたかったのでプラ板一枚だけの仕上げとしていますが、ここからディテールを追加したい場合は、同形状のプラ板をもう一枚切り出して加工したものを重ねて貼り合わせたり、スジ彫りを追加したり…といった工作をしてもいいかもしれませんね。

肉抜きを埋める

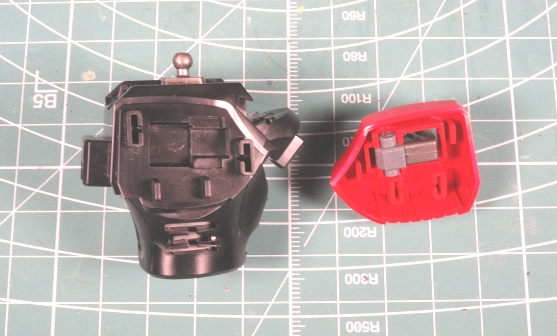

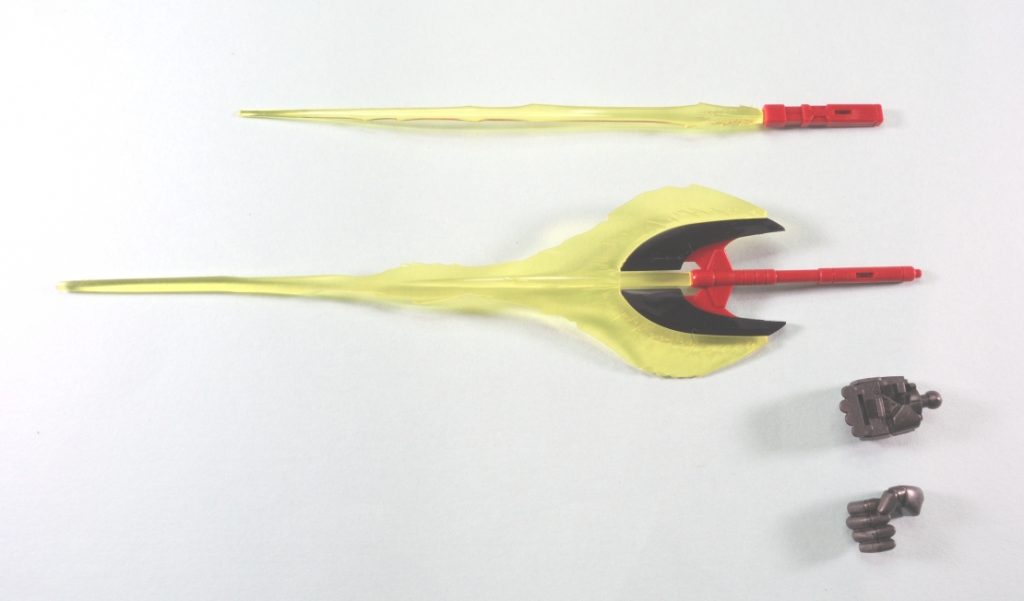

こちらは足の裏になるパーツ。

写真で上側の部分、カカトにあたる部分に穴が開いていますね。

以前掲載した素組みレビューでは「肉抜きなのか、元々そういう形状なのか判断できない」と書きましたが、今回やはりこの部分は肉抜きと判断して埋めておくことにしました。

肉抜きを埋めるにはエポキシパテを使っても良いのですが、ここは形状が単純なので今回はプラ板で埋めてみることにします。

方法としてはフロント・スカートアーマーの裏を埋めたのと一緒で、パーツ形状に沿ったプラ板を切り出して接着します。

かさ上げをするためにプラ板を下に接着するのも同じ。

ここではプラ板の切りくずを適当に詰め込めば大丈夫です。

形を合わせて切り出したプラ板を接着した状態。

貼り付けたプラ板と元のキットパーツの間に微妙な隙間があることで、プラ板部分が別パーツのような雰囲気になっていますね。

これはこれで良いのですが、今回は隙間を埋めて仕上げてみることにします。

写真では変化が分かりづらいですが、プラ板とキットパーツの隙間を瞬間接着剤で埋めてペーパーがけで仕上げた状態。

プラ板で埋めた部分との境目は塗装すれば分からなくなるでしょう。

この部分もこれで終了です。

おしまい

今回で3回に渡って見てきたディテールアップ加工も終了となります。

今回は古くからのセオリーに則り、キットを活かす方向での加工を加えてみました。

「基本工作」としてどこまでやるか…という問題もありますが、基本的な表面処理と全面塗装だけで作品を仕上げる場合でも簡単なディテールアップを加えてやると完成品の見応えも全然違ってくると思いますよ。

さて、いよいよ次回からは塗装編ですね。

今回は水性ホビーカラーの筆塗り、黒立ち上げでこってり仕上げていこうと思います。

トップ>模型製作記・完成品展示>このページ