トップ>模型製作記・完成品展示>このページ

当サイトはアフィリエイト広告(Amazonアソシエイト含む)を利用しています。

当サイトは、Amazonアソシエイトとして、適格販売により収入を得ています。

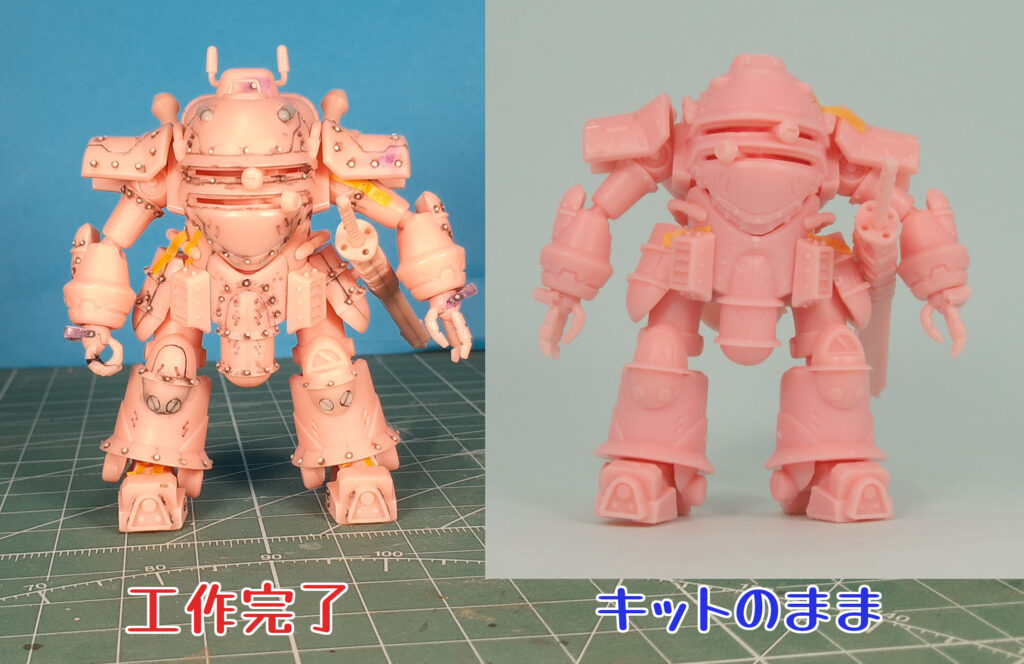

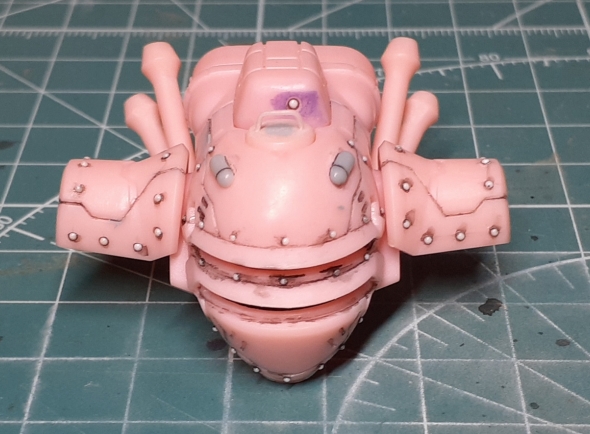

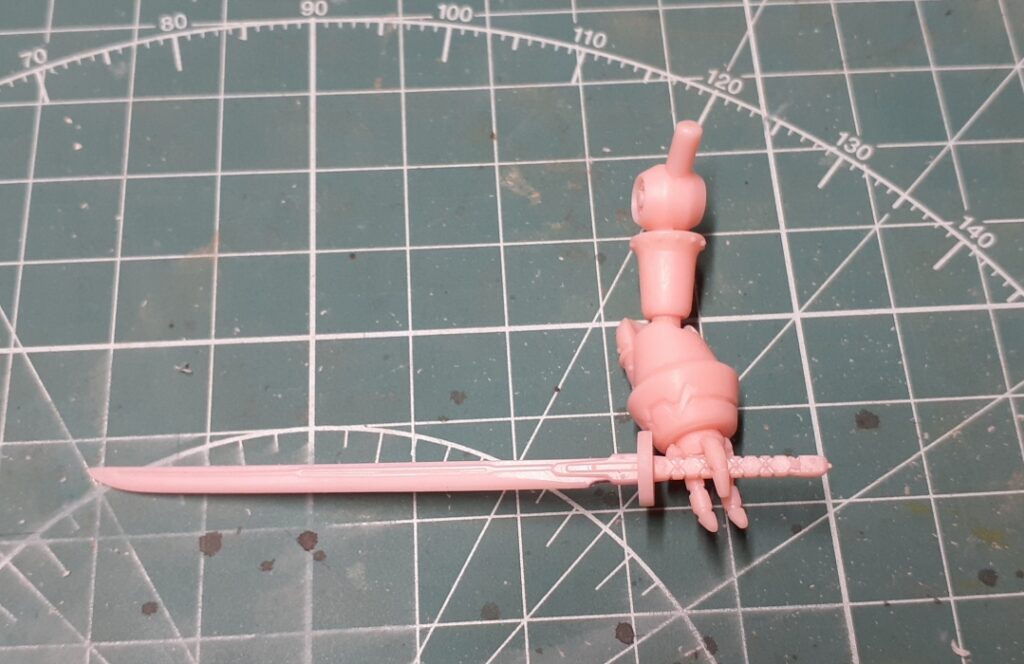

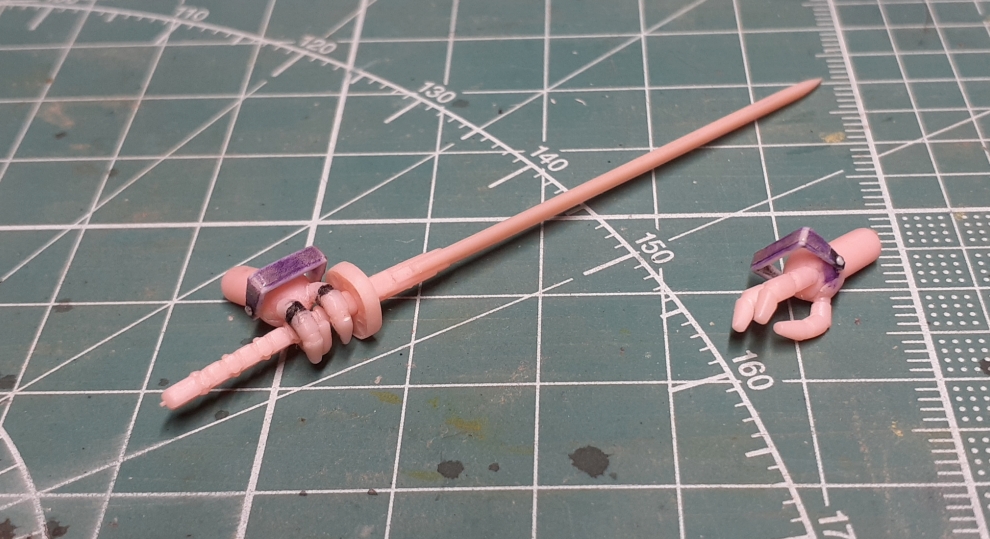

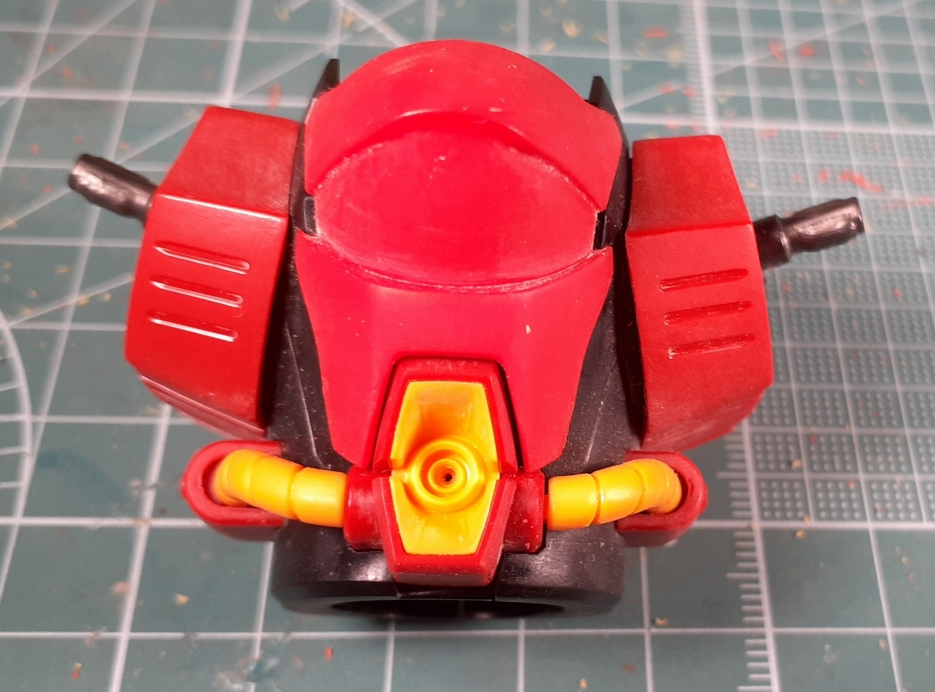

細かなディテールアップとして、太刀とその持ち手を見ていこうと思います。

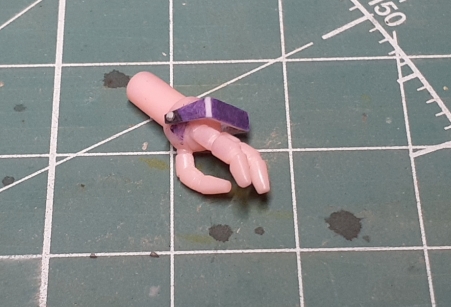

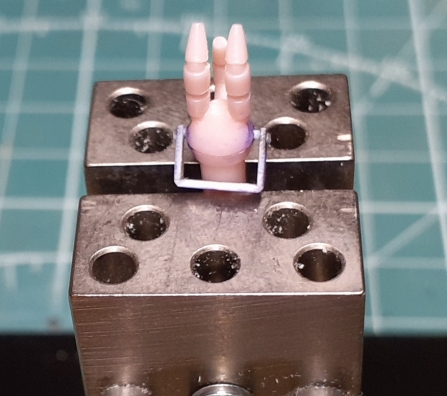

各部関節は(一応)可動するこのキットですが、流石に手の指は無可動の固定ポーズ…!

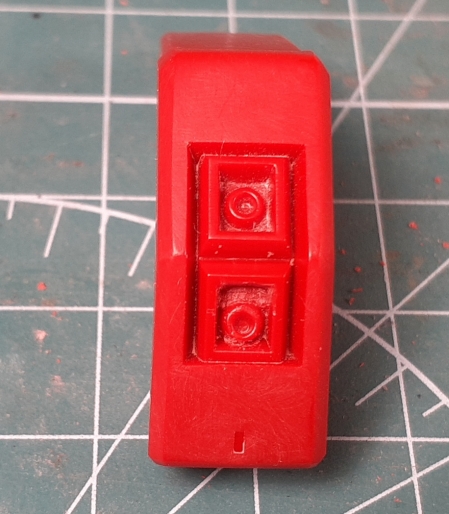

(上の画像は改造後のものです。)

太刀を持たせても安定しないので、少し手を入れてあげると良さそうですね。

三式光武 太刀と持ち手

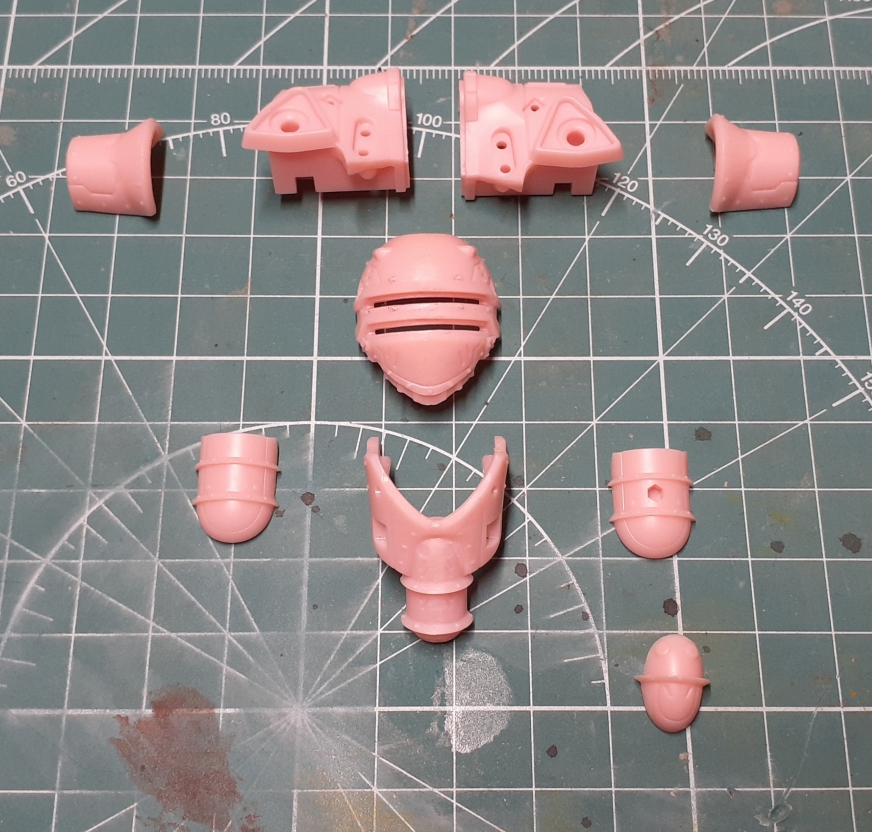

画像は以前掲載した『素組みレビュー』から。

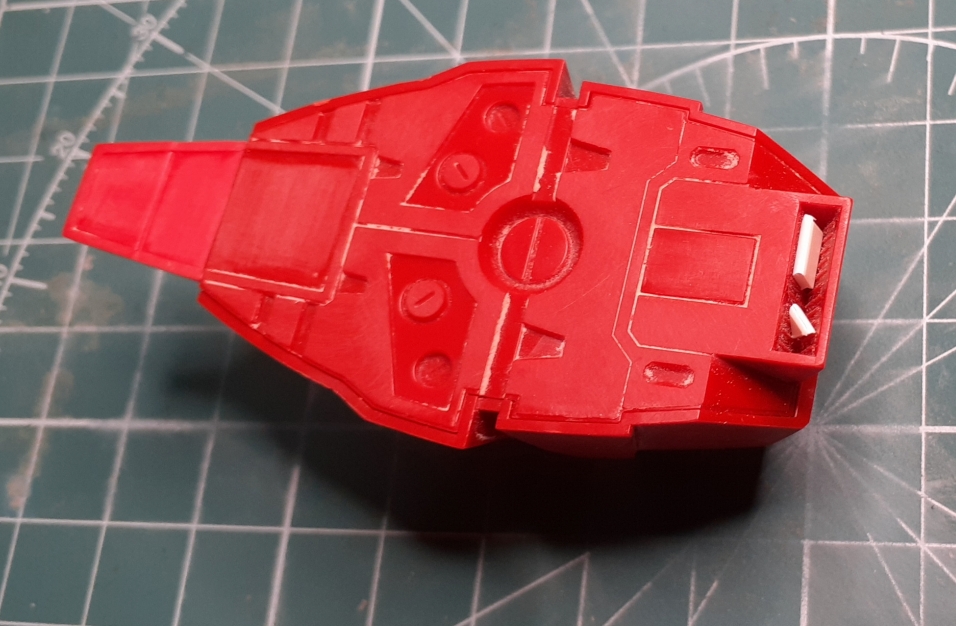

このキット、装備武器として太刀とその鞘が付属しています。

鞘は左腰のアーマーに装着、太刀は鞘から抜刀して手に持たせることが可能…!

…可能なのですが、指は無可動かつ持ち手となる右も左手と同じく中途半端に開いた状態で造形されているため、『持たせる』というよりは『引っ掛けている』状態になってしまいます。

可動範囲の狭さは致し方なしとしても、太刀の握りくらいはもう少ししっかりとしたいところですよね。

持ち手をゼロから作り直すことは大変ですが、幸いにも光武の手は三本の独立した指によって構成されているシンプルなデザイン。

五本指のメカに比べると改造も(多少は)簡単に行えそうな気がします。

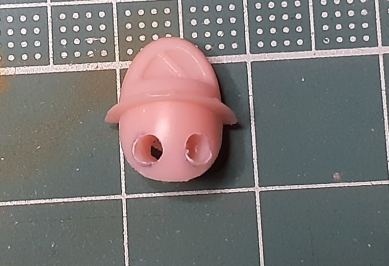

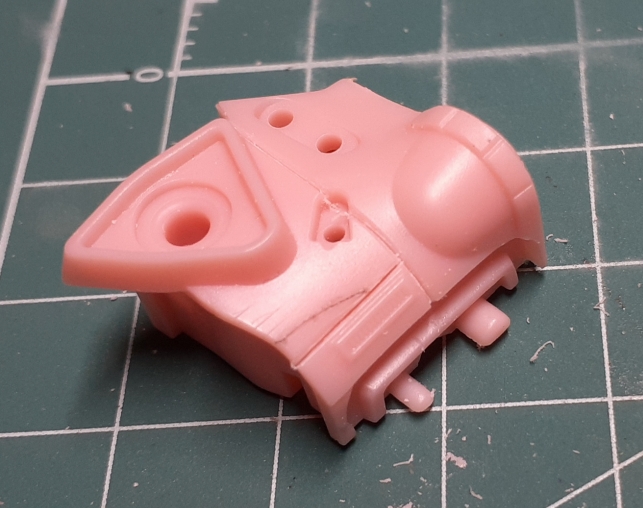

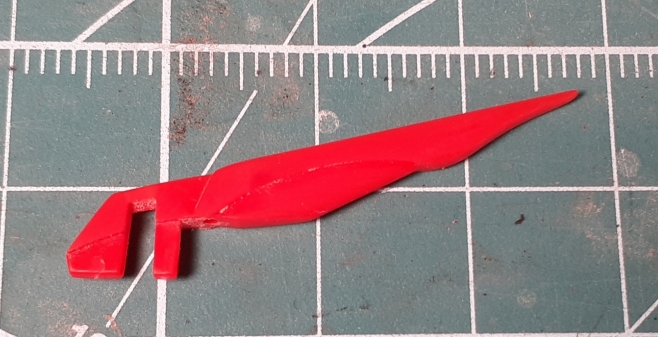

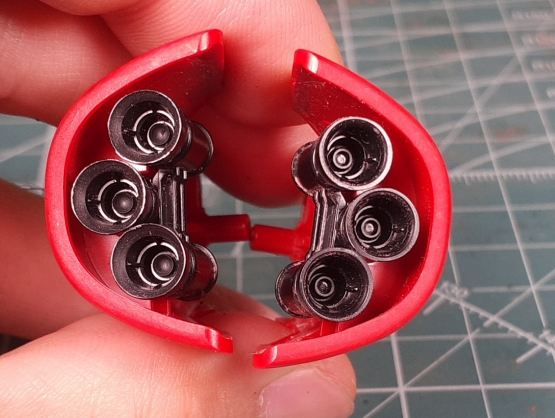

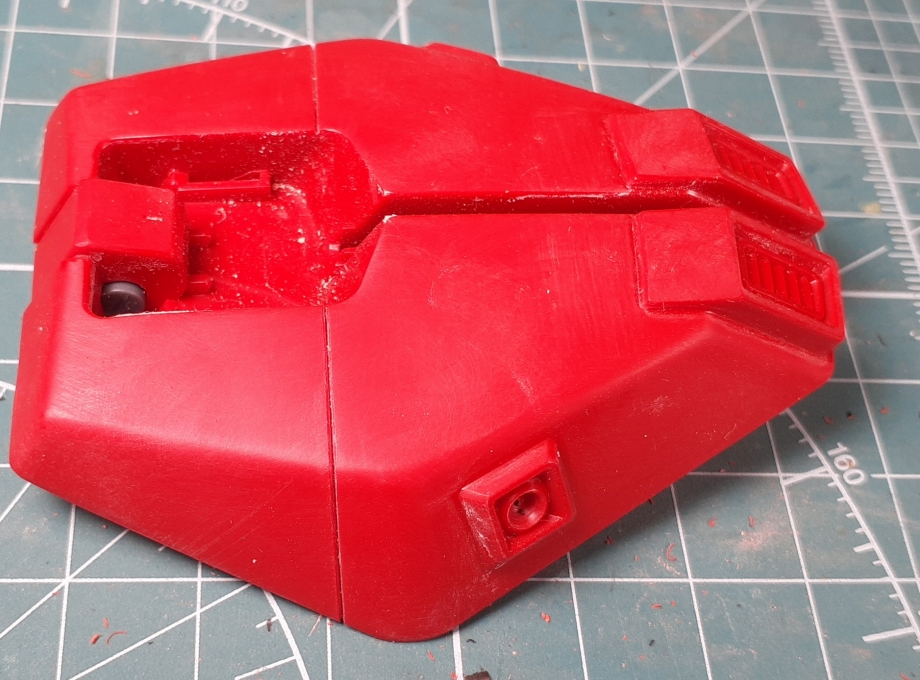

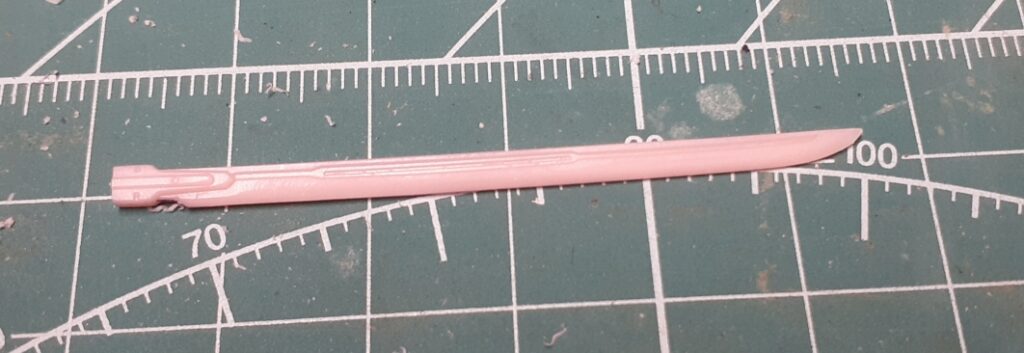

一方、太刀の方に目を向けてみると、刀身・鍔・柄がそれぞれ別パーツとなっていて非常に細かな造形です。

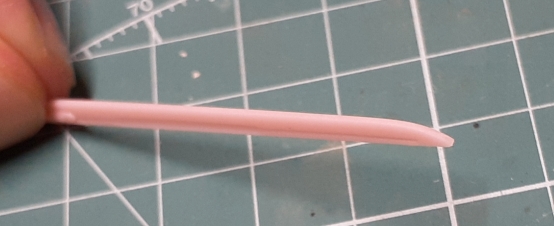

気になる部分としては、やはり刀身の分厚さでしょうか…?

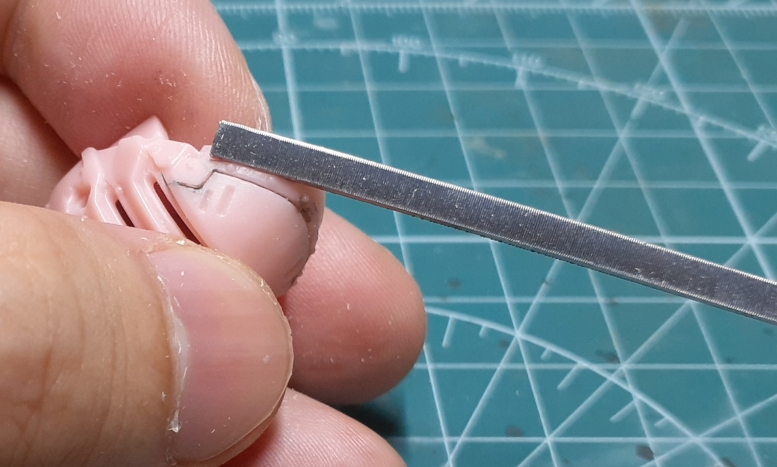

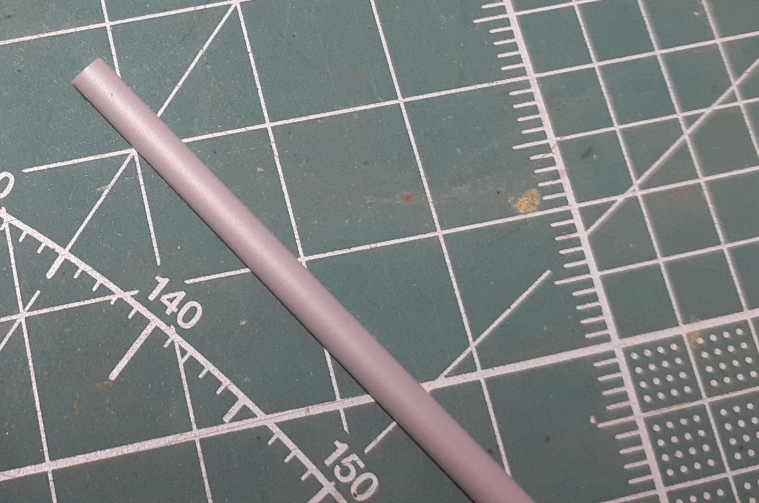

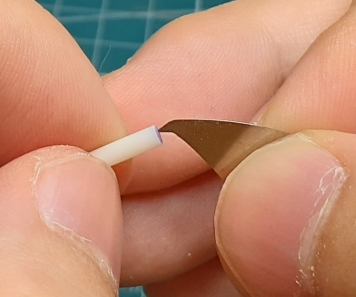

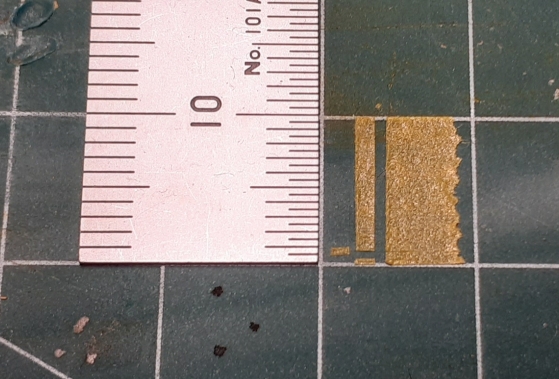

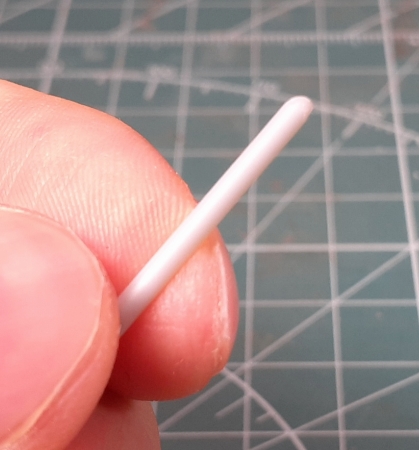

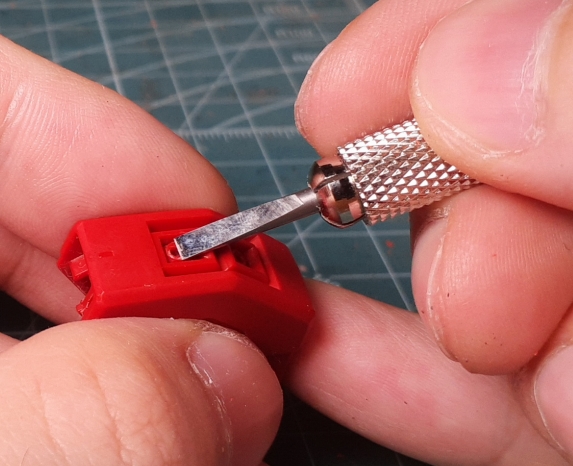

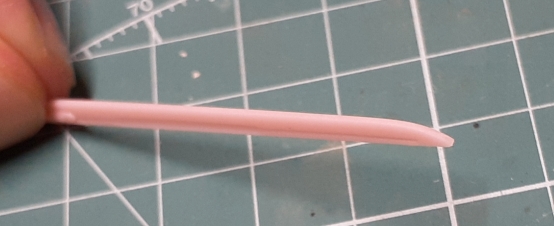

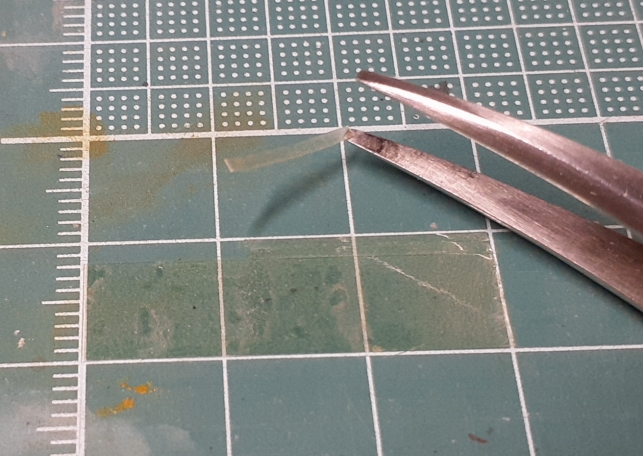

画像は刀身の切っ先に向かってのもの。

やはり本来は刃になっている部分が分厚く造形されており、刃物というよりは鈍器のようなイメージです。

ここはプラモデルである以上は造形の限界とも言える部分なので、シャープに削り込んであげると良さそうですね。

持ち手の形状変更と刀身の削り込み。

今回はこの部分を重点的に見ていこうと思います。

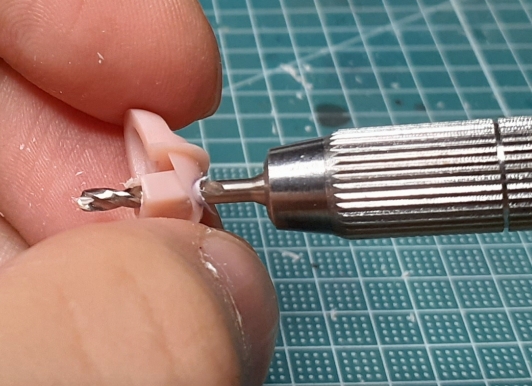

太刀の刀身を削り込む

形状も単純だし、削り込むだけなら簡単…!と思って油断していると、思わぬ削り過ぎでパーツ形状を大きく崩してしまうことがあります。

やはりどんな時でも基本を大切に、定石重視でいきましょう…!

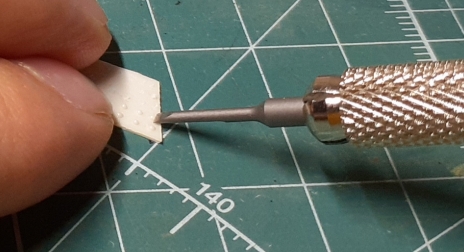

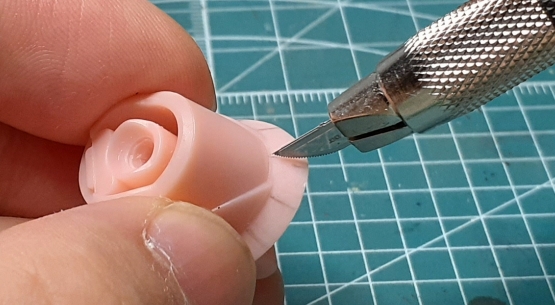

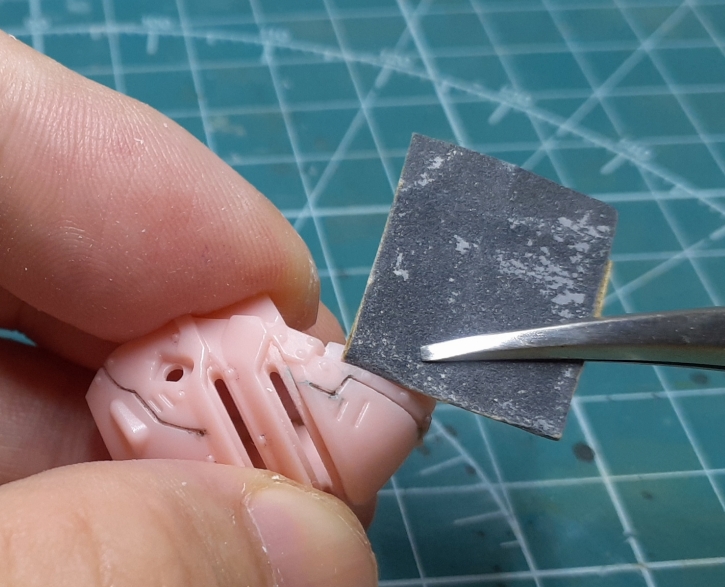

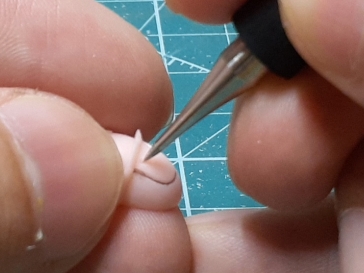

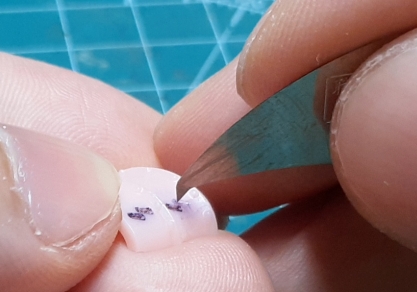

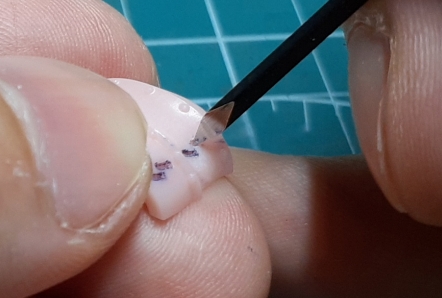

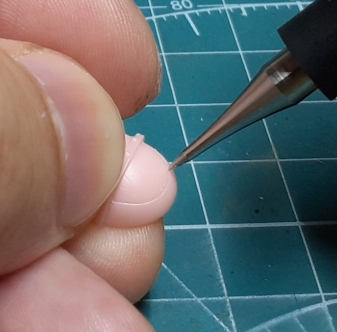

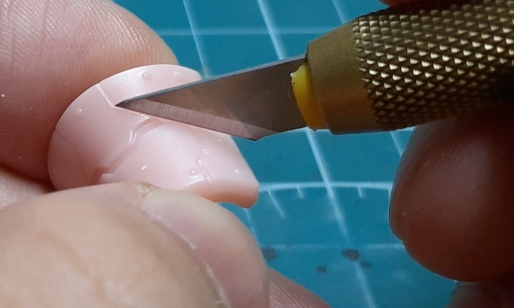

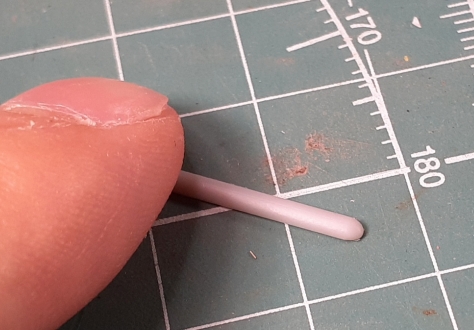

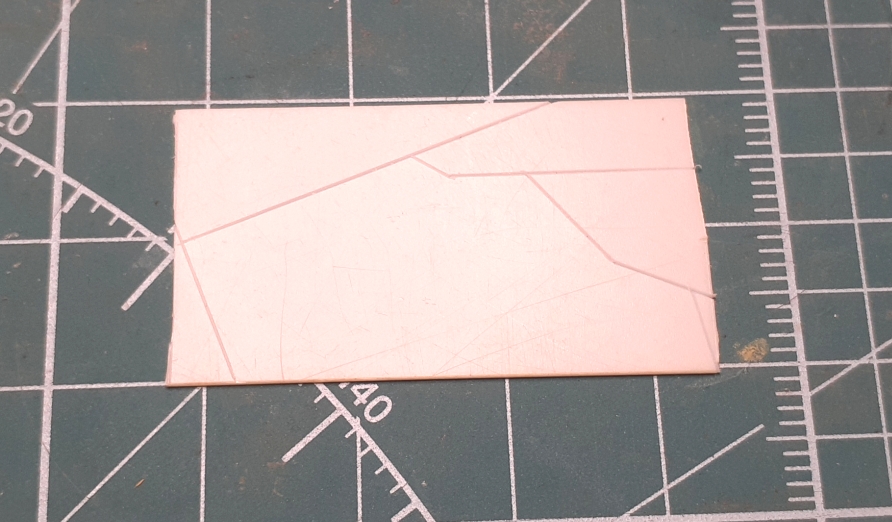

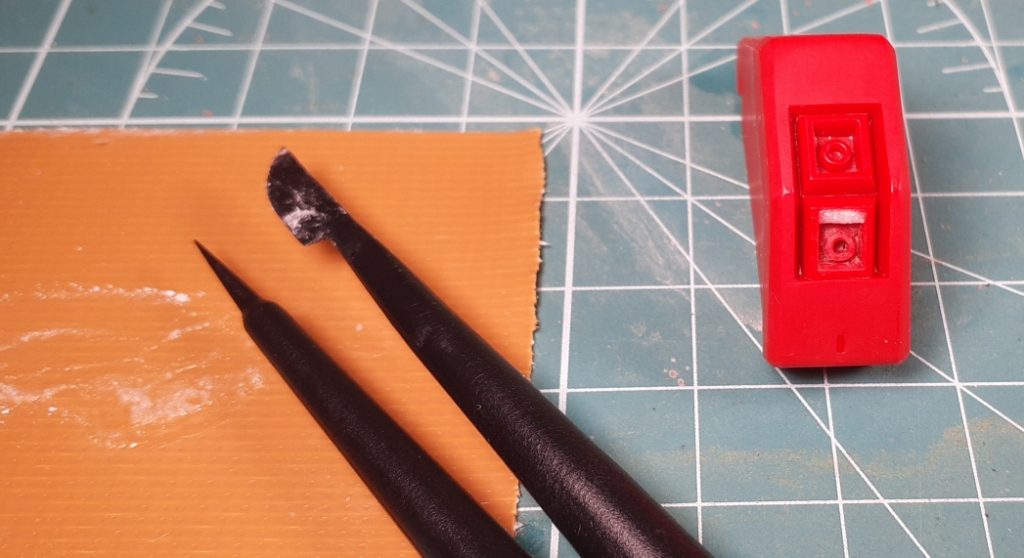

画像は刀身の刃にあたる面に水性ペンで印を付けた状態。

このように削る面に色を付けておくようにすると、削っている量やパーツの状態が把握しやすくなりますね。

好みによっては所謂『捨てサフ』的に、軽くサーフェイサーを吹いてから削り作業を行う場合もあるかもしれません。

(筆塗りモデラーの管理人は極力スプレーを使いたくないのでサフは吹きません…!)

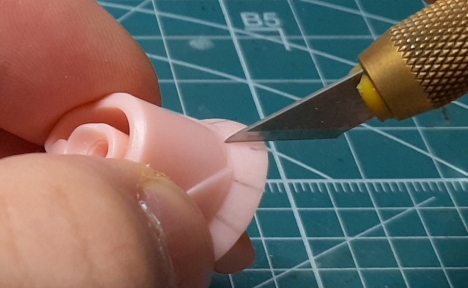

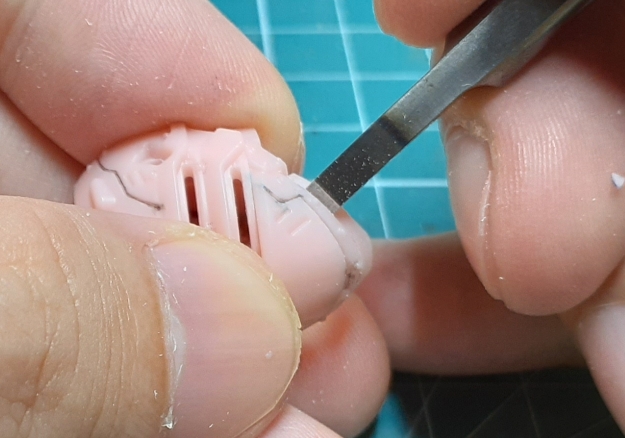

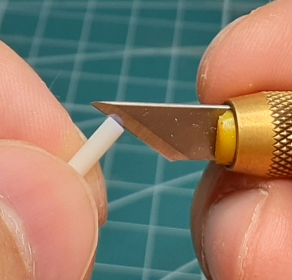

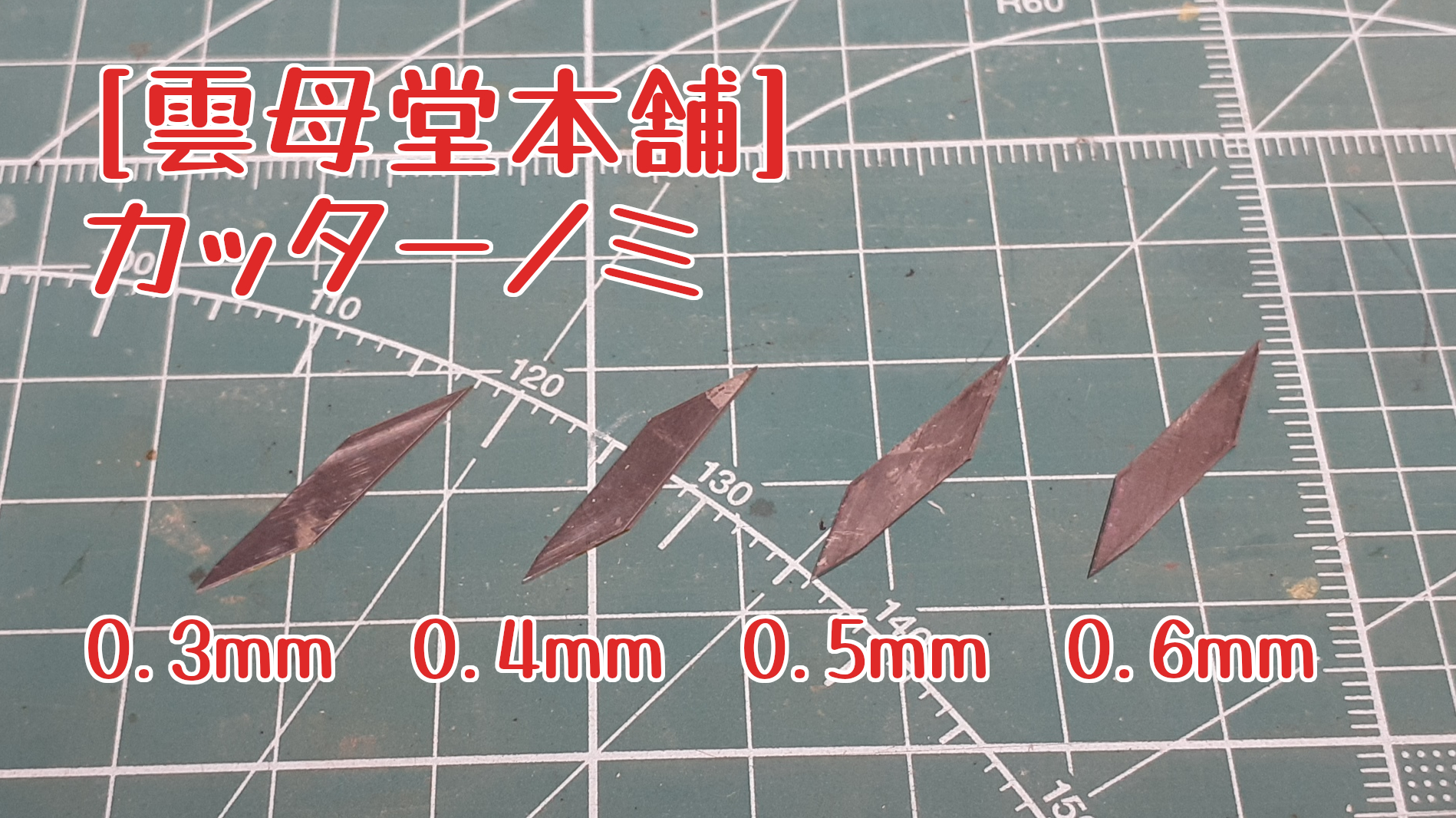

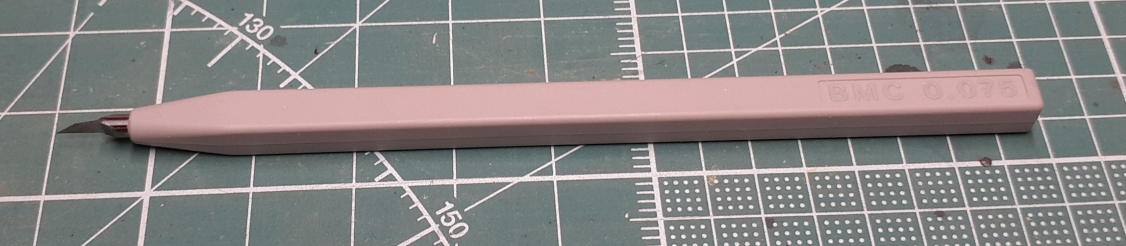

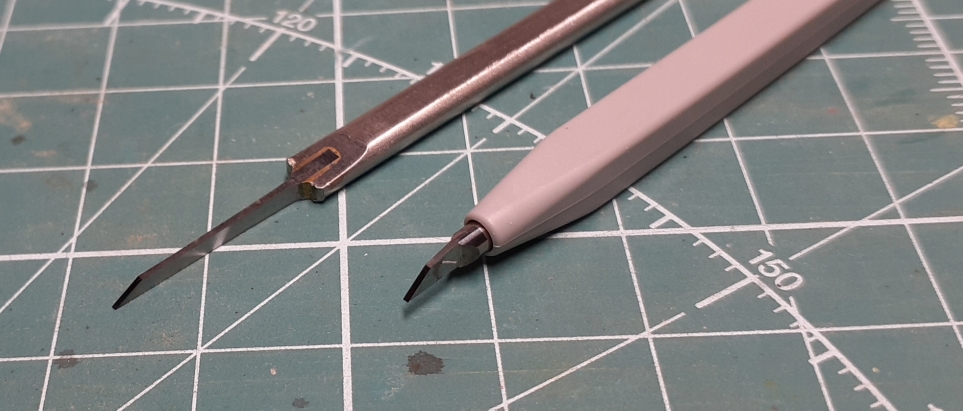

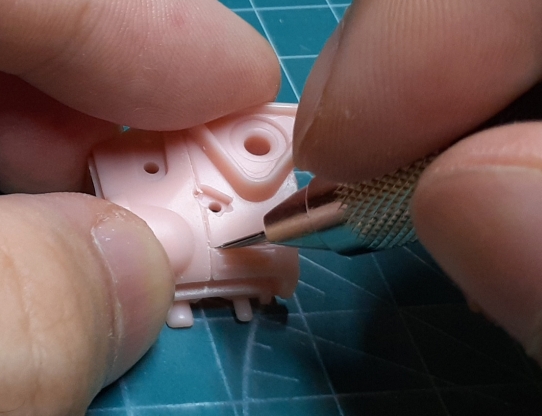

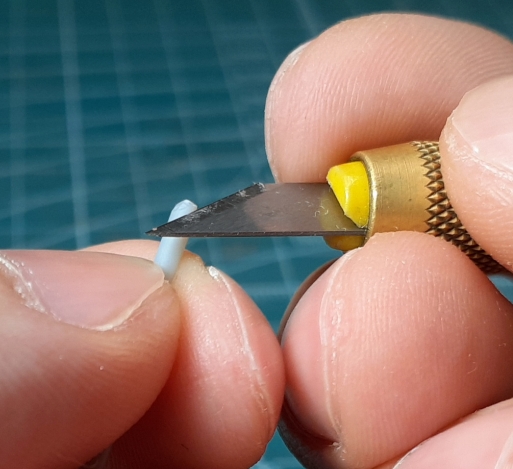

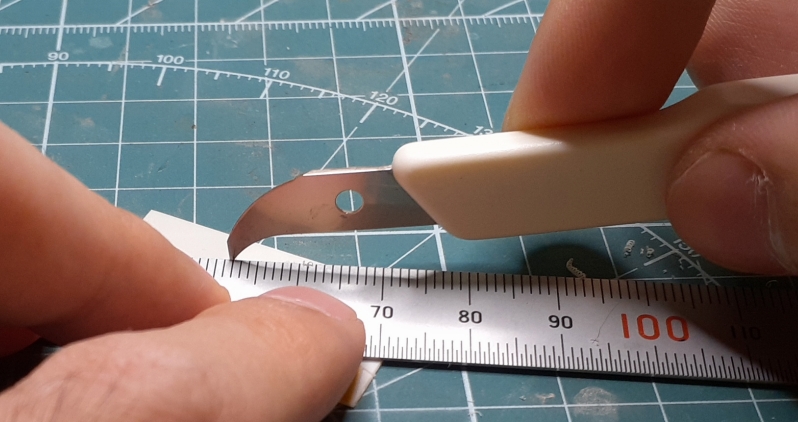

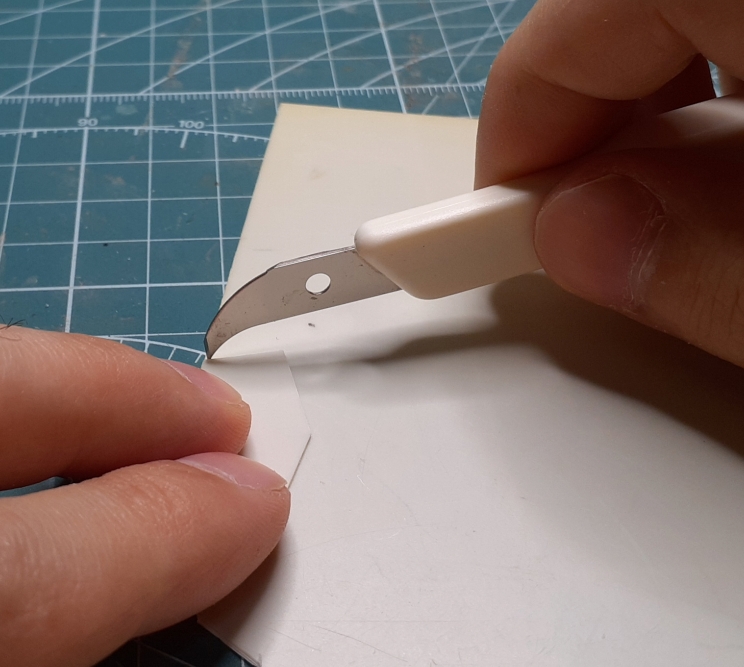

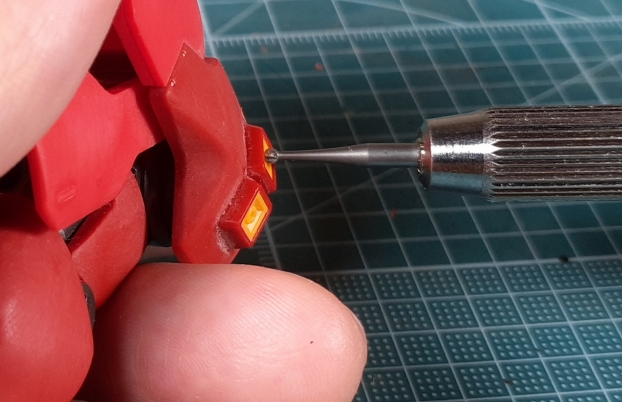

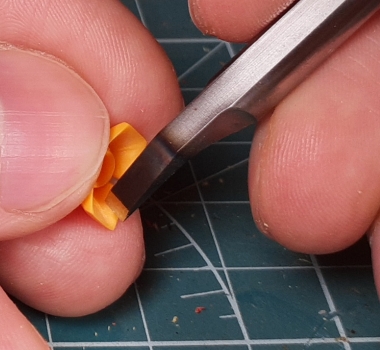

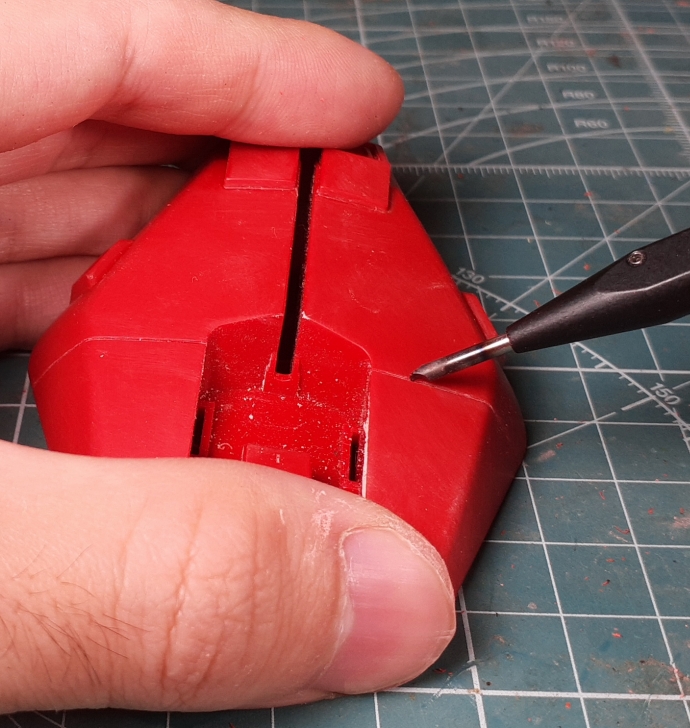

実際の削り作業は刃物系工具によるカンナがけで行います。

アートナイフでも良いのですが、管理人のオススメはGSIクレオスの『Mr.バリ取り棒G』。

ナイフ系の工具に比べると刃先の安定感が段違いに高く、削れ具合のコントロールもしやすいものです。

先にペンで付けておいた印を目安に、左右両側から削れ具合が均等になるように加工していきます。

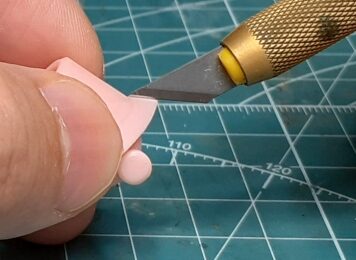

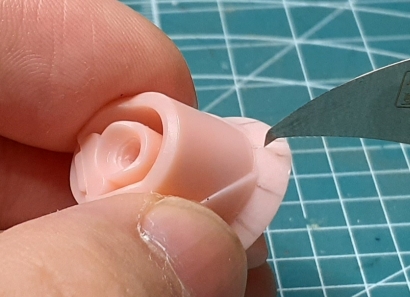

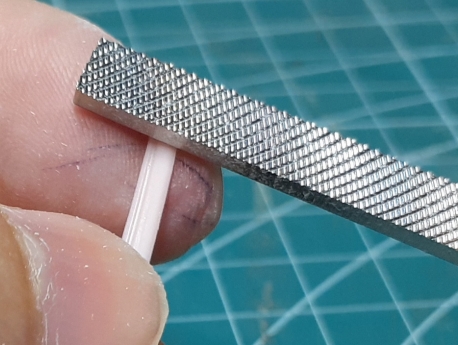

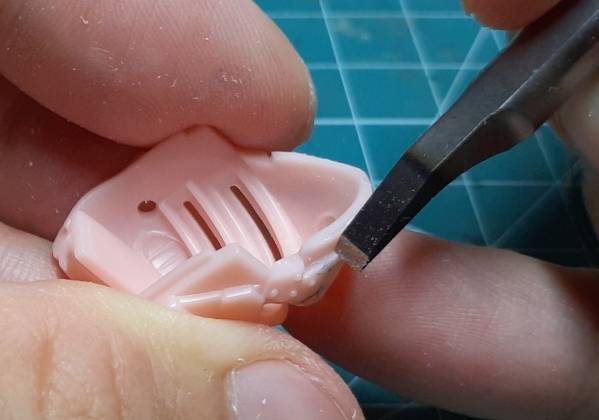

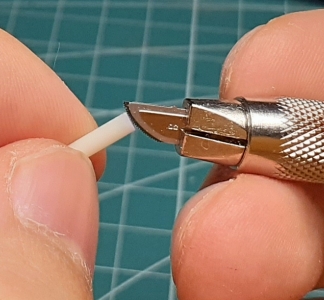

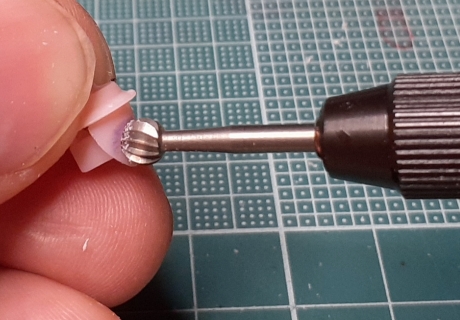

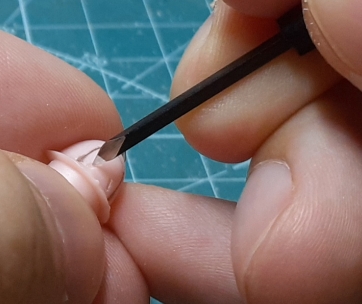

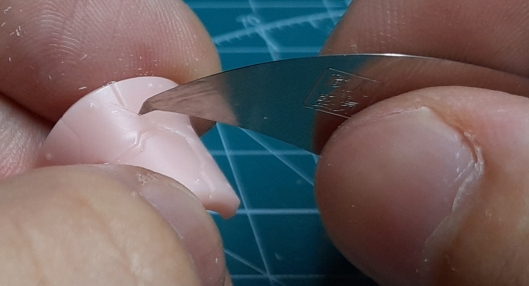

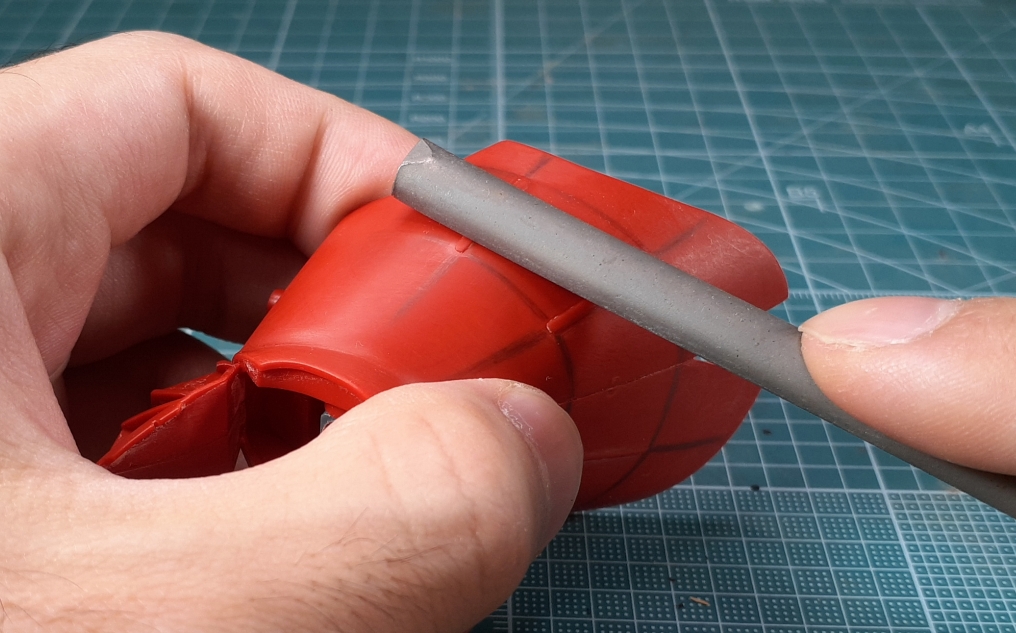

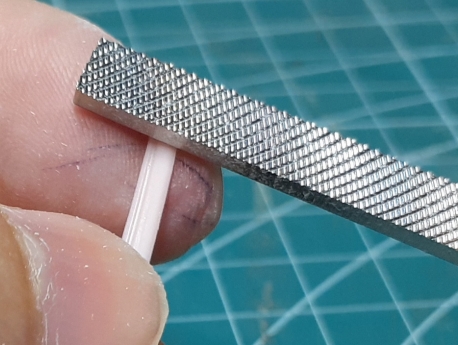

太刀の切っ先、先端に向かう部分はヤスリを使って削り込みます。

ここで使っているのはシモムラアレックの『シャインブレード6』。

ヤスリ目の細かい方(#1000相当)で削っています。

『#1000相当』という表記ですが、ペーパーの1000番よりは断然良く削れていますね。

ヤスリ目は単目なので削り痕も比較的キレイですが、あくまでも金ヤスリなので…もちろん仕上げのペーパーがけが必要な程度のヤスリ目は残ります。

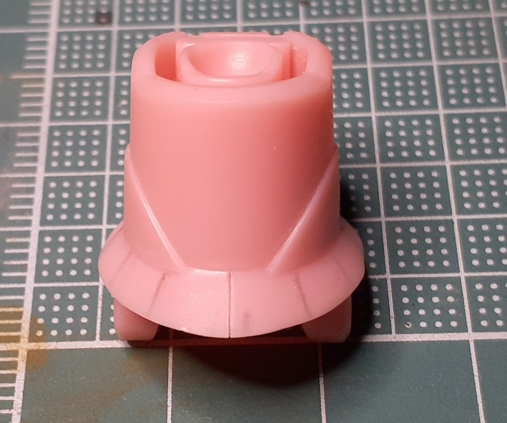

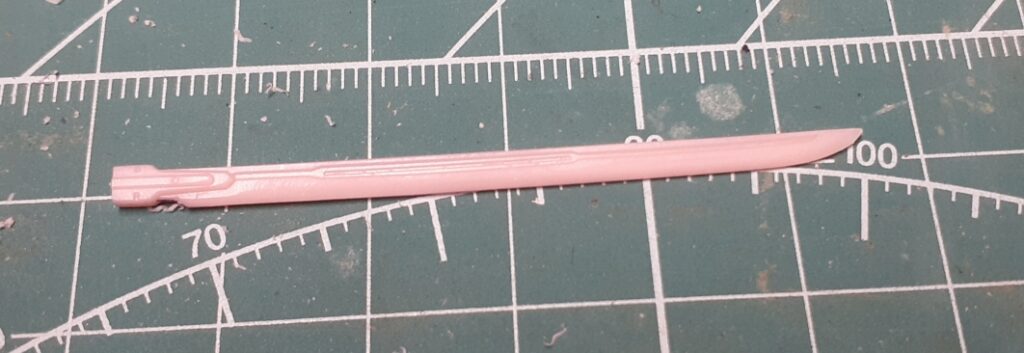

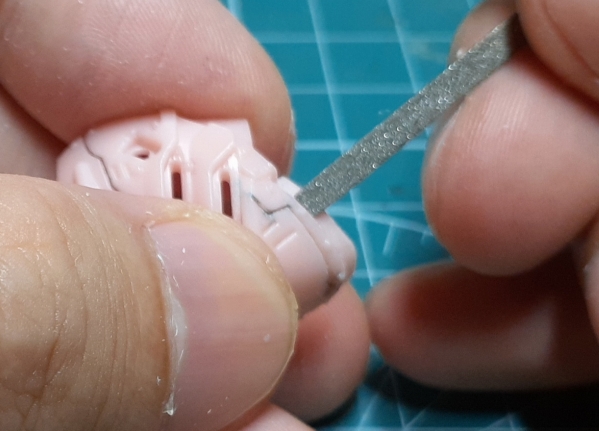

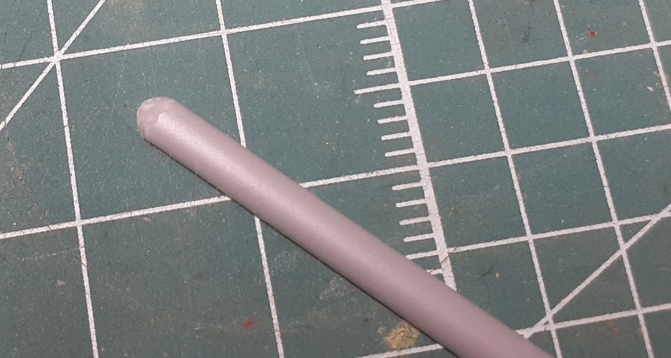

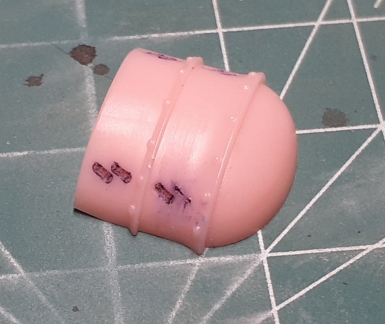

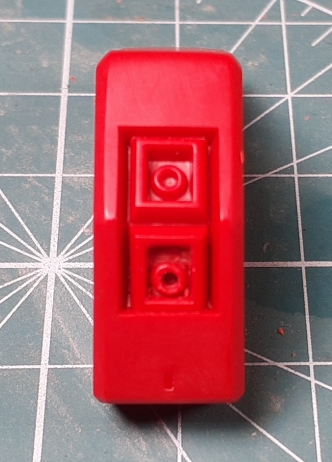

削り込みが終了。

刀身の側面には細かなディテールが入っているので、削り込みで必要な部分を潰してしまわないようにも注意が必要ですね。

とりあえず、太刀の方はこんなところで良いでしょう…!

太刀持ち手、指の形状変更…ヒートペンを導入してみる

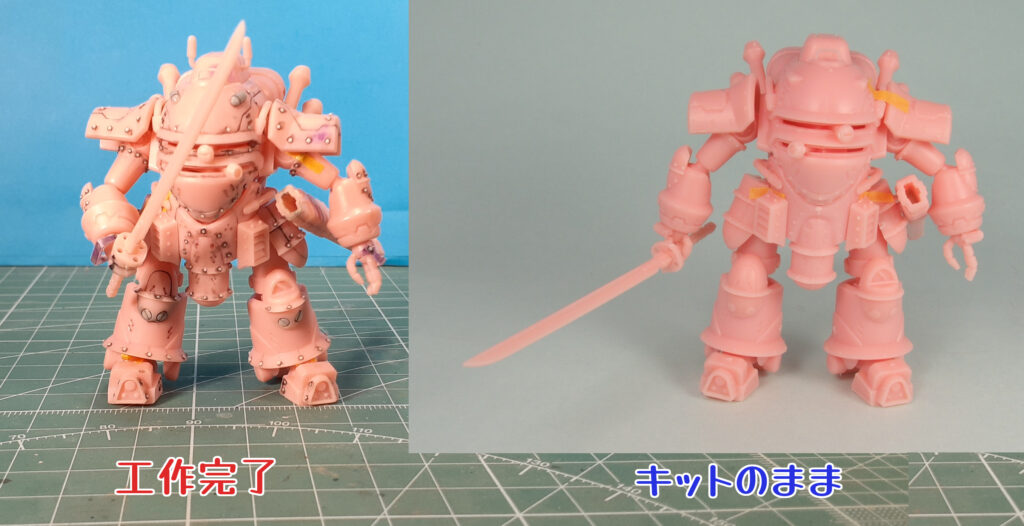

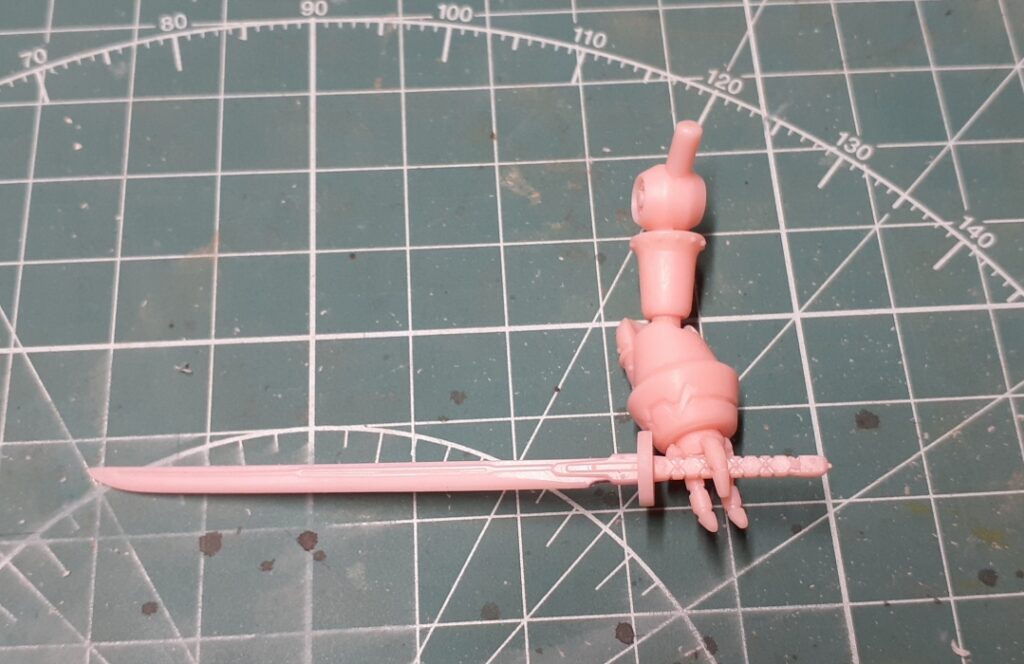

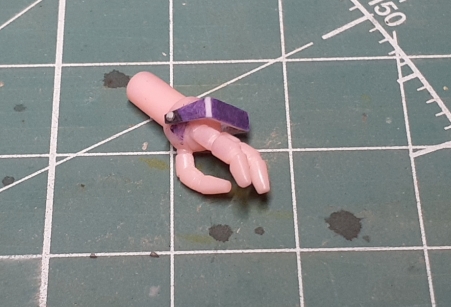

そして、改めて右手と太刀の組み合わせを。

キットのままでは指が開いてしまっているので、とても『持っている』ようには見えないですよね。

ここを何とか修正していきましょう…!

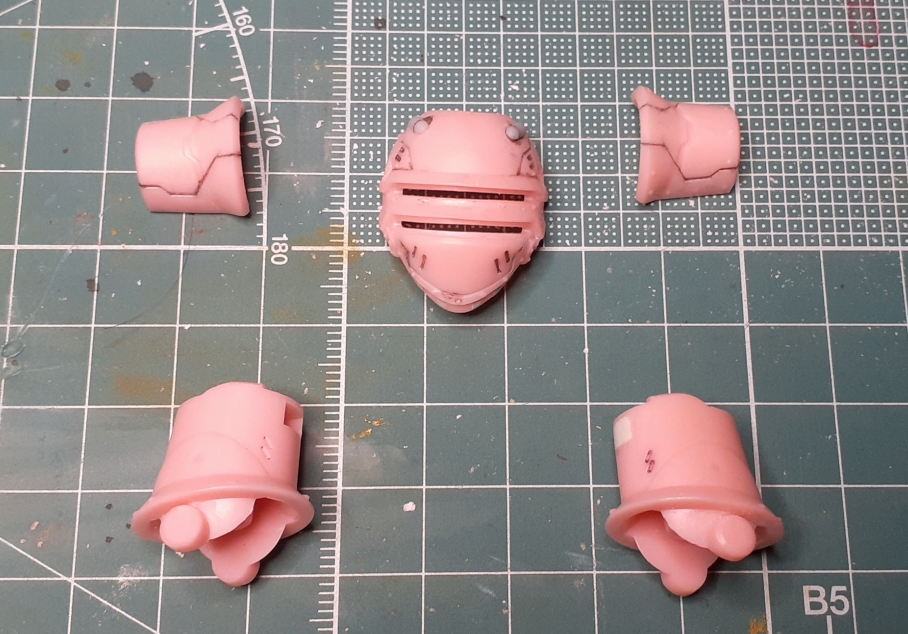

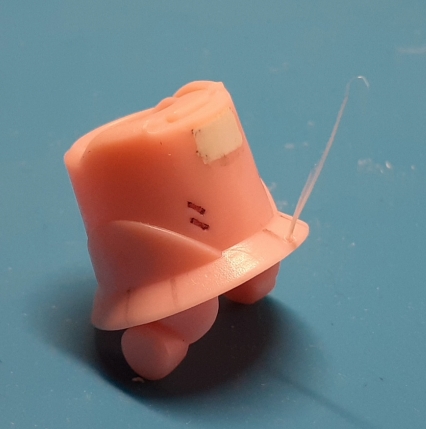

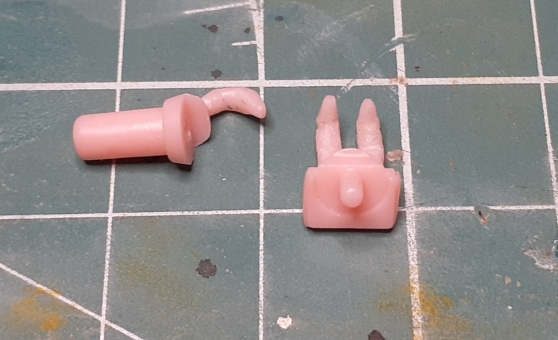

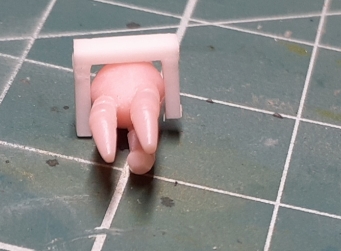

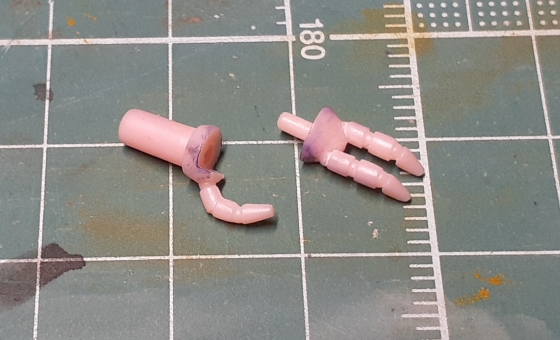

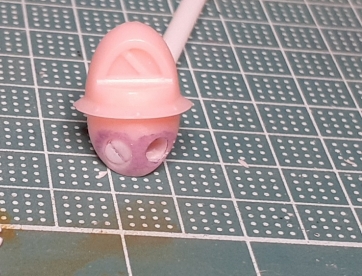

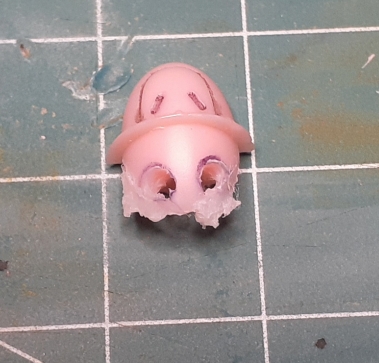

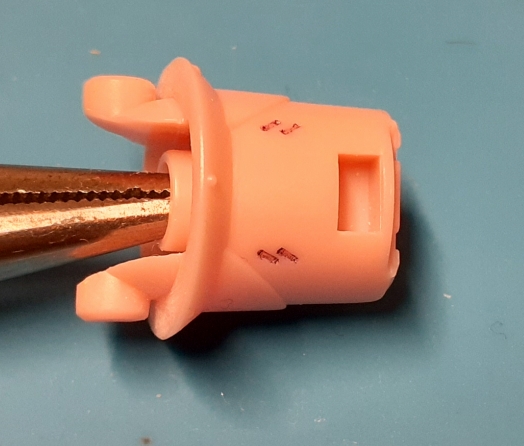

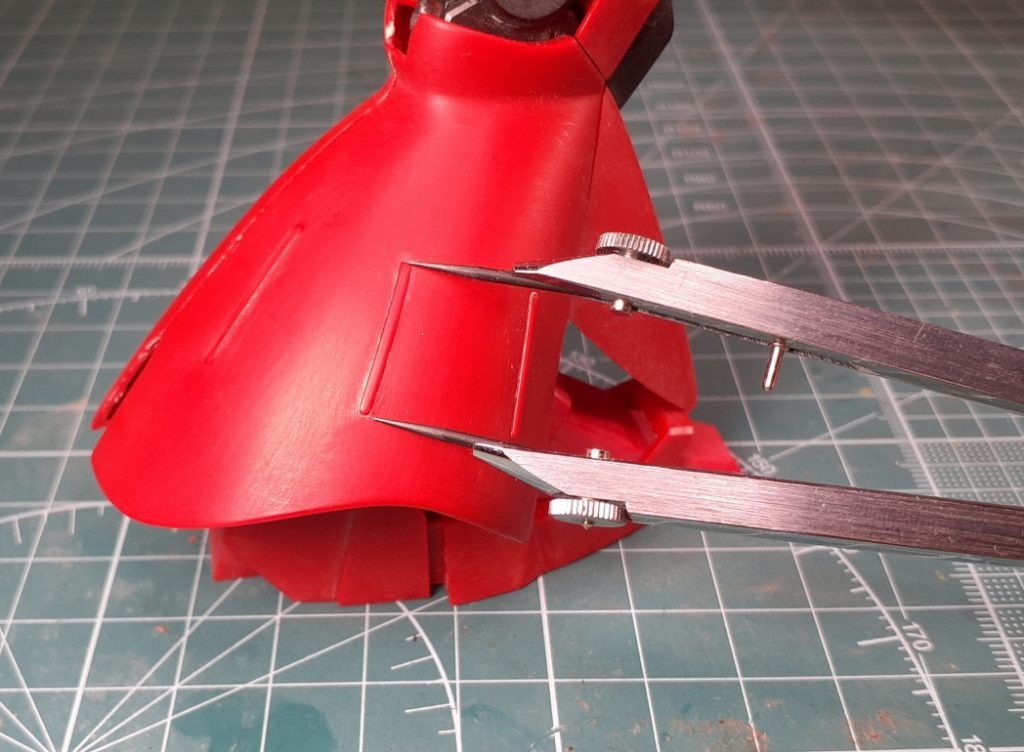

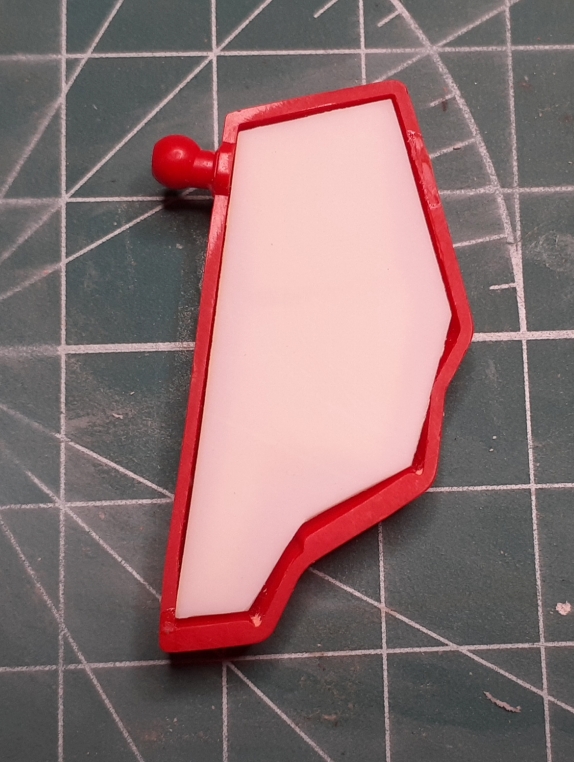

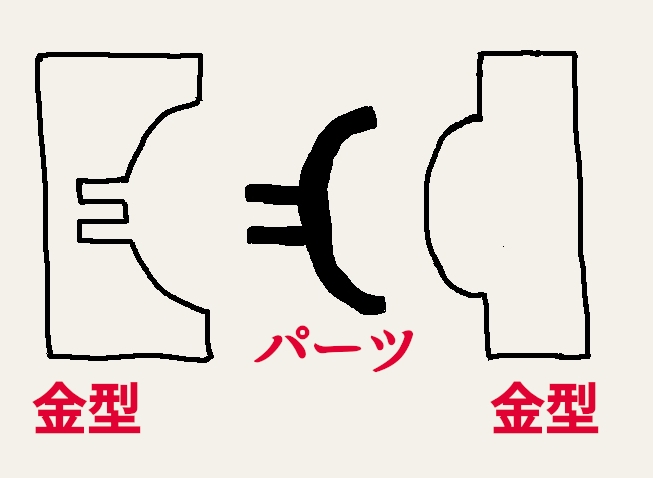

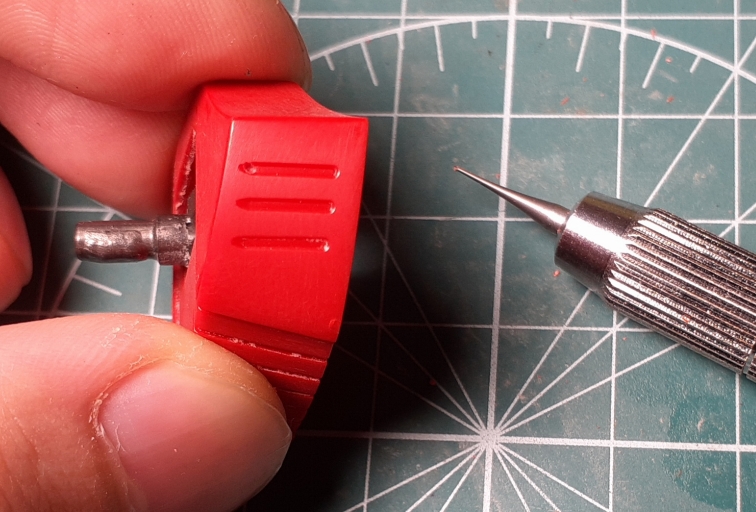

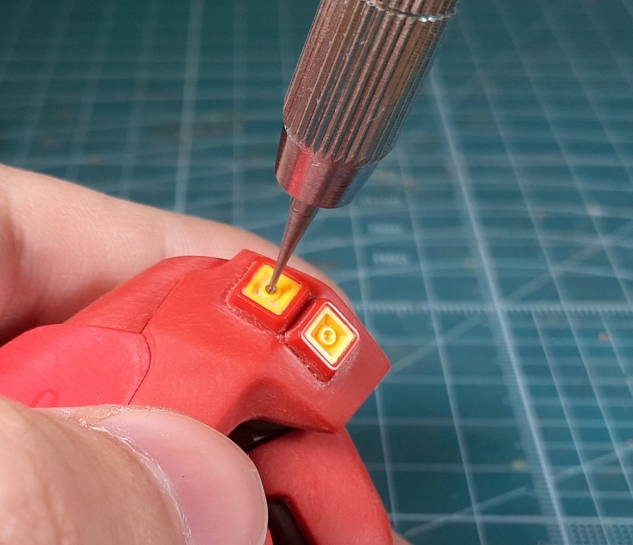

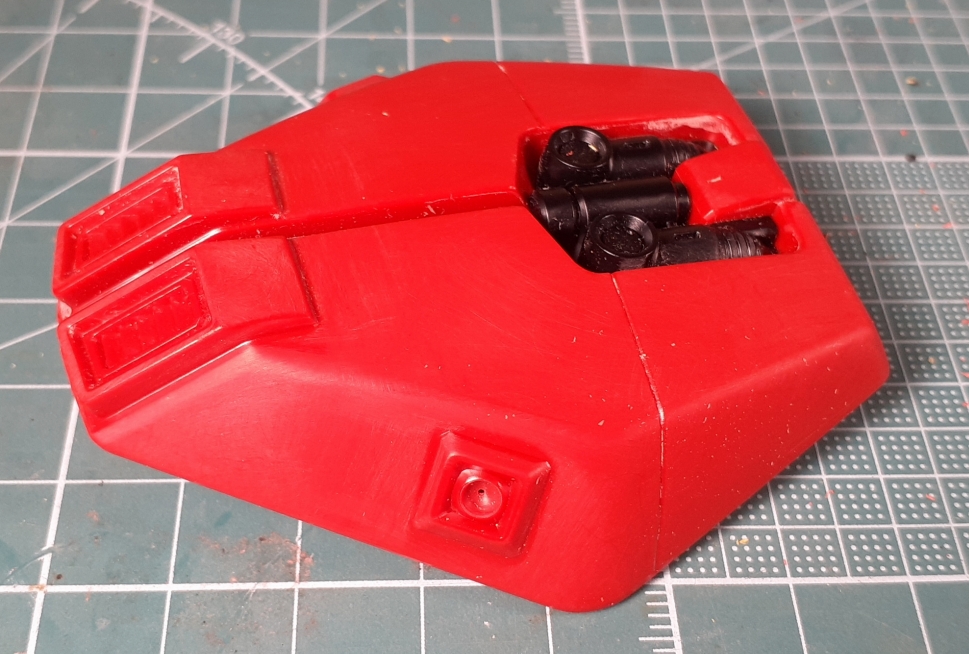

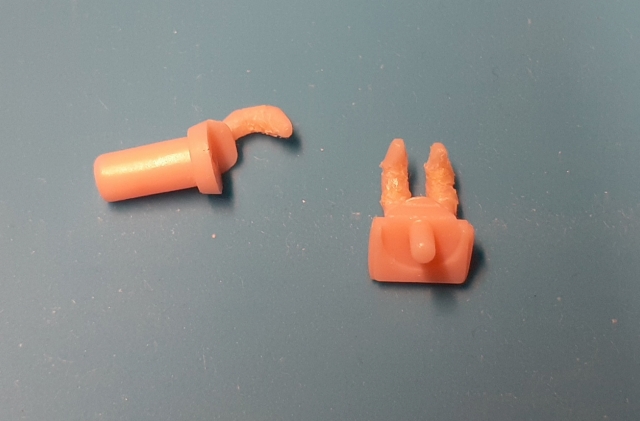

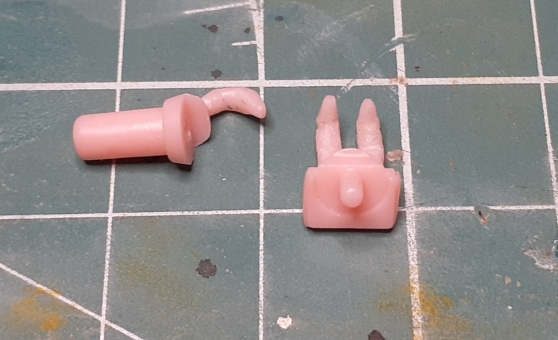

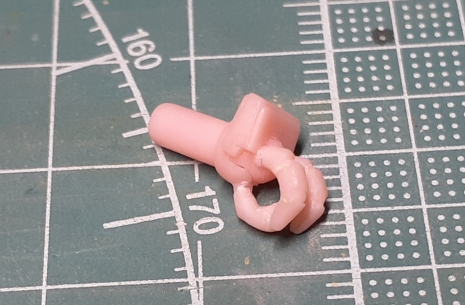

手首は画像のように2パーツでの構成。

それぞれが緩く内側に曲がった形状ですが、この曲がりを深くしてしっかりと太刀を握れるような角度にしてやれば良さそうです。

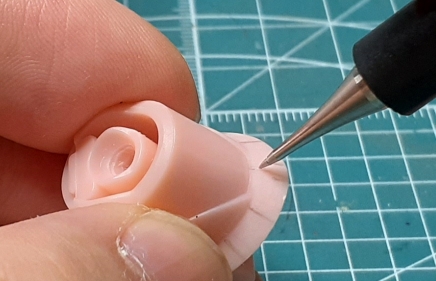

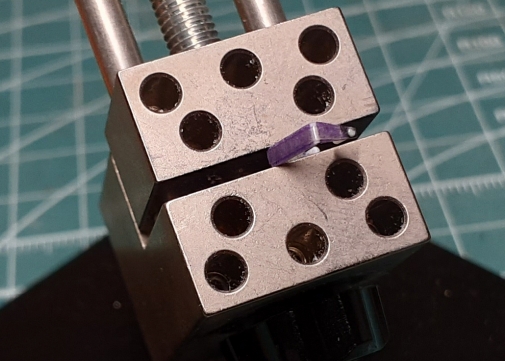

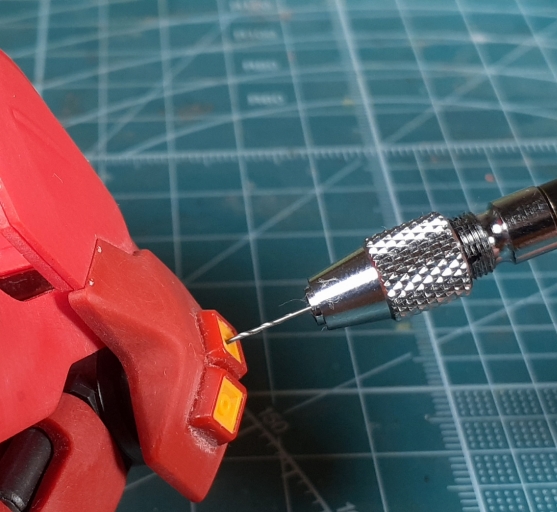

指の曲げ加工には管理人が最近使い始めた『ヒートペン』を使った熱加工をしてみることにしました。

管理人が入手したのは十和田技研の『HP-1000』。

プラスチックを熱で柔らかくして自由な形状変更を行うという、大変ユニークな工具です。

最近では数社から発売されるようになったヒートペンですが、この『HP-1000』の良いところは設定温度を細かく調節できることです。

コントローラーに付いているツマミ(カチカチと数字の部分で止まります)を調節することで、160℃から240℃までは10℃刻みで、それに最高出力の270℃へと温度を変えることができます。

これにより、低い温度を用いた各種の細かな加工から、温度を上げての溶接・溶断や肉盛りまでと、様々な用途に使い分けることができるのです。

これは他社のライバル機にはない大きなメリットかと…!

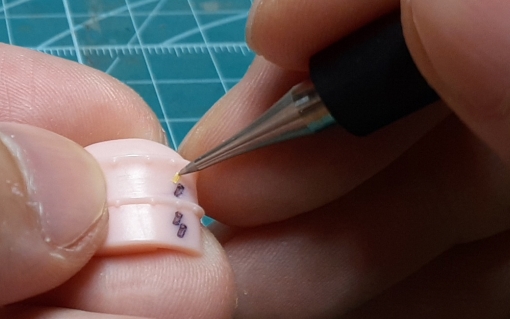

今回は指パーツの関節部分を軟化させて角度を変更するという細かな加工を行うので、設定温度は低めの180℃で作業を進めてみました。

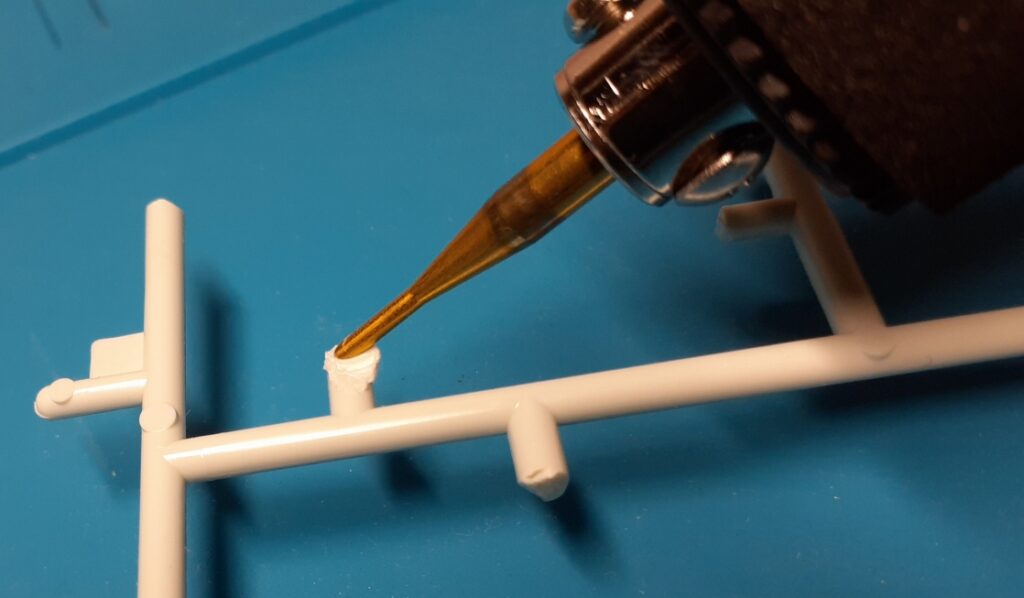

電源を入れて待つこと20分。

温度が安定したところで、まずは試しにビットの先端を適当なランナーに押し当てて使い勝手を確認してみます。

なお、ビットは『ウェルダー1.5』を使いました。

熱されたビットをランナーに当てると、明らかに通常の工具とは違う感触…!

グニュリとプラが柔らかく沈み込み、熱で軟化していることが工具を持つ指先から伝わってきます。

感覚的には冷蔵庫から出したばかりの堅めのバターをスプーンで押しつぶしているような感じでしょうか…

もちろん、このあたりの使用感は設定温度や使用するビットによっても変わって来るところです。

コテ先のビットを対象のプラから離せば、瞬時にその形状で固定される(柔らかくなっているのは熱されたビットが触れている瞬間だけ)というのも、何かと硬化・乾燥に時間を取られがちな模型工作の中においては画期的と言えるでしょうね。

軟化したランナーをこねくり回してある程度感覚を掴んだら、いよいよ本命であるパーツの加工をしてみましょう。

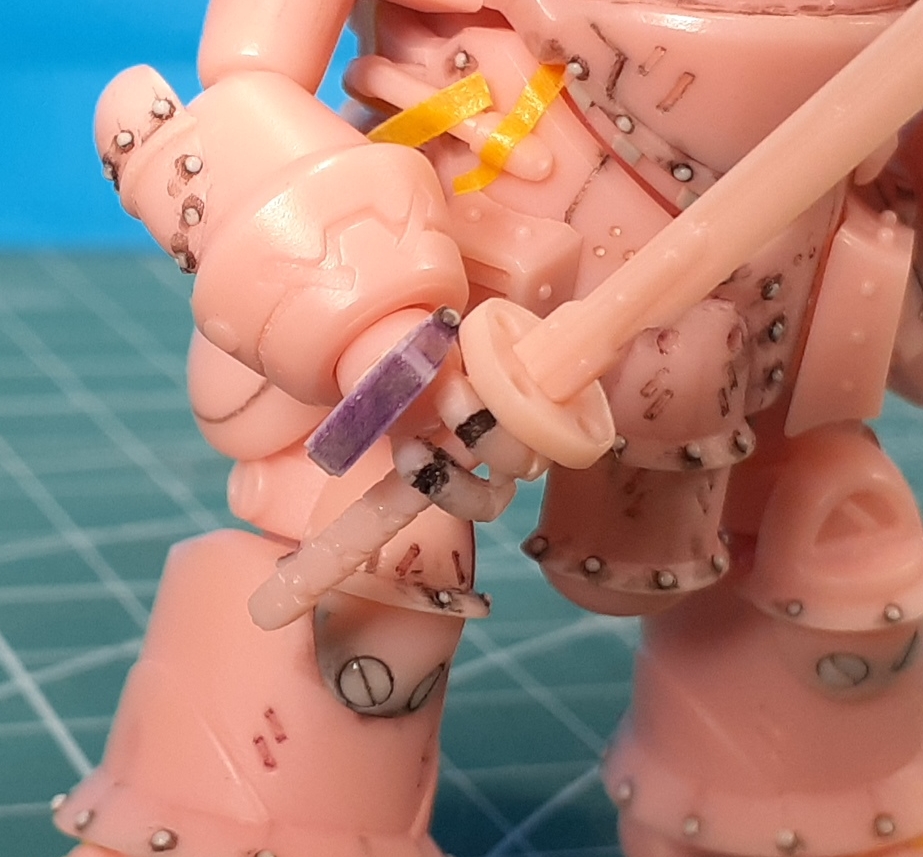

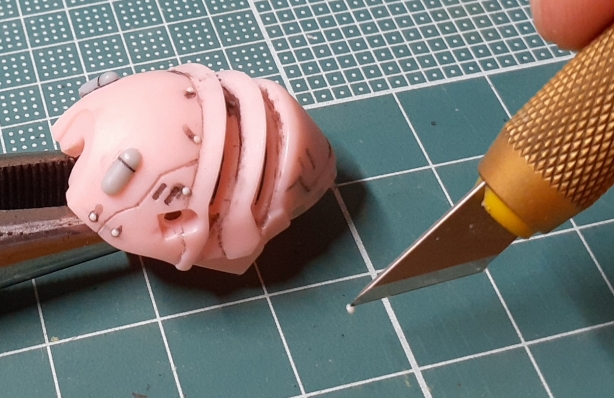

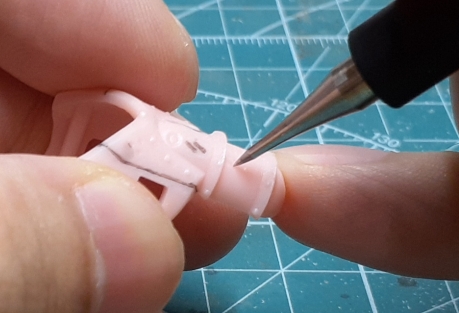

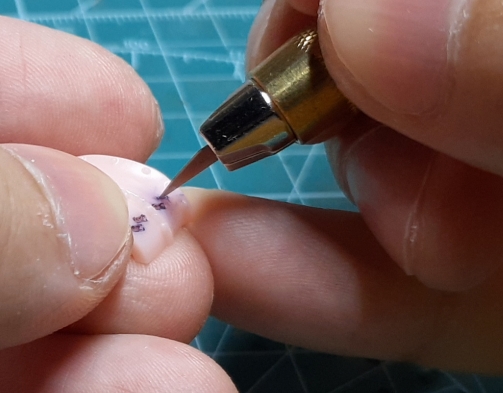

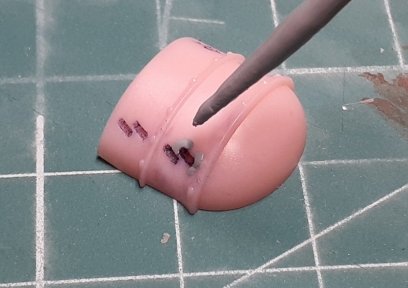

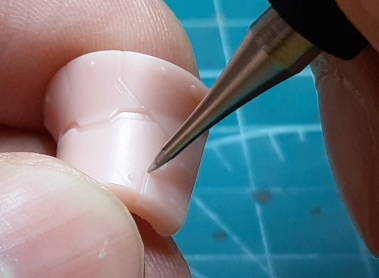

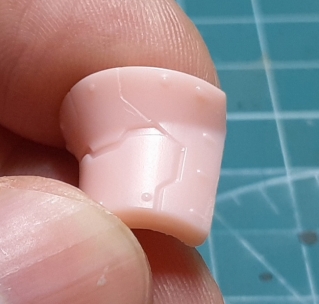

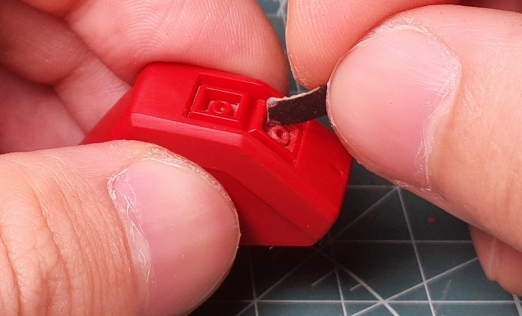

パーツの加工では、指関節の内側部分にヒートペンのビット先端を押し付けながら、少しずつ指を曲げていきました。

細かな部分は後で修正するとして、まずは大まかに目的の角度まで指を曲げてしまいます。

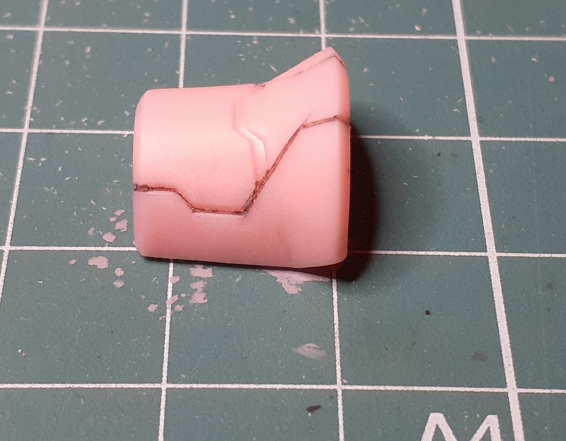

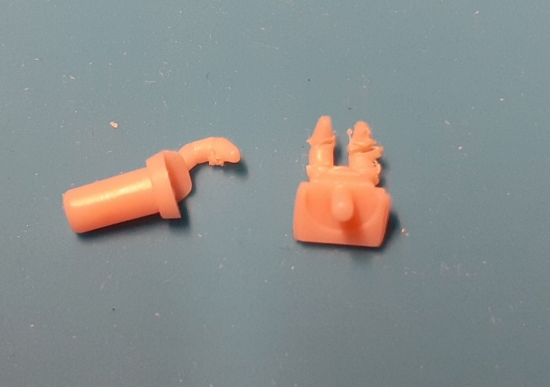

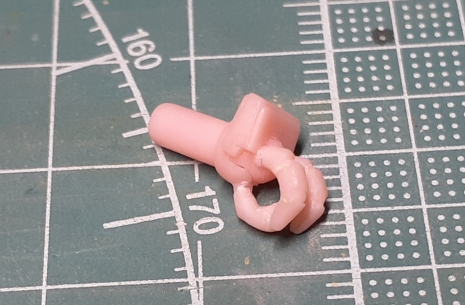

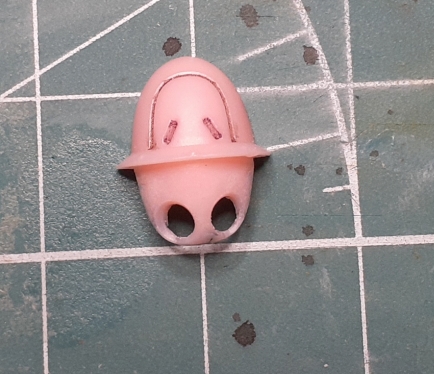

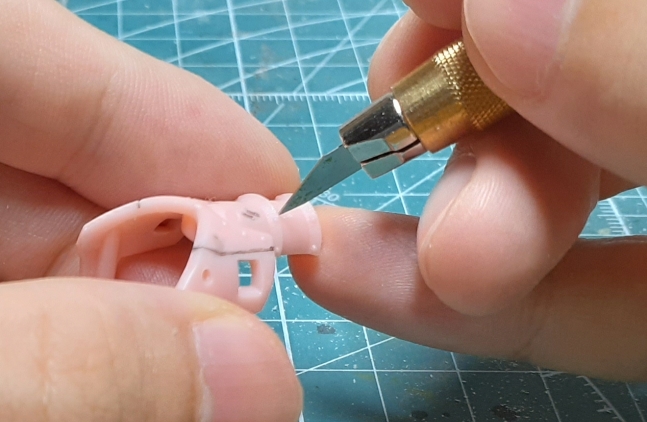

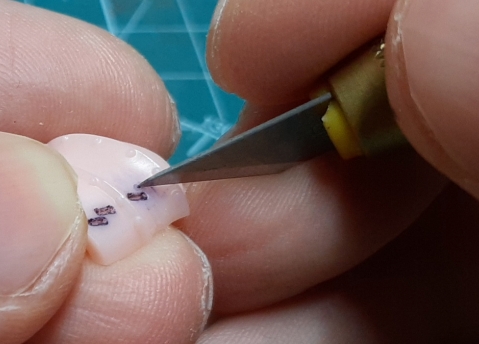

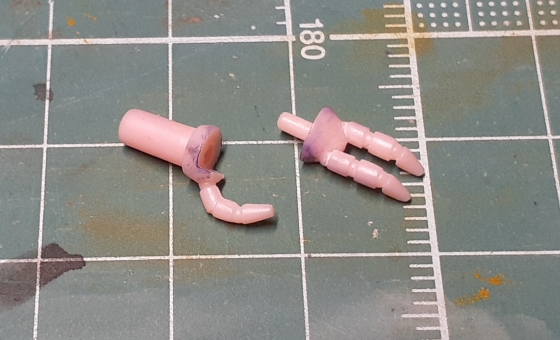

パーツをバラして別角度から。

ビットが当たった指関節は少し抉れたようにもなっていますね。

通常の切り貼り加工ならこんな状態からの整形は少し手間ですが、ヒートペンならある程度までは比較的簡単に修正が可能です。

ビットの先端で抉れた部分を埋めるように撫で付けて形状を修正します。

加工した部分は熱でただれてしまいますが、それは最後にペーパーがけをしておけば良いでしょう。

切削も接着もせずに、この画像の状態にまで修正ができるのは画期的と言えますね。

また、曲げ加工の際にもパーツの切断をした訳ではないので、加工部分の強度も高いままで保たれています。

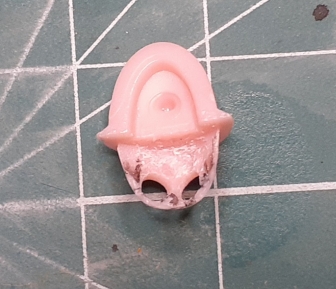

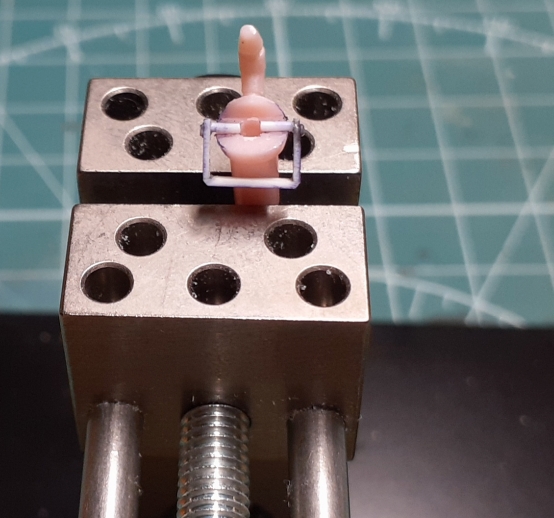

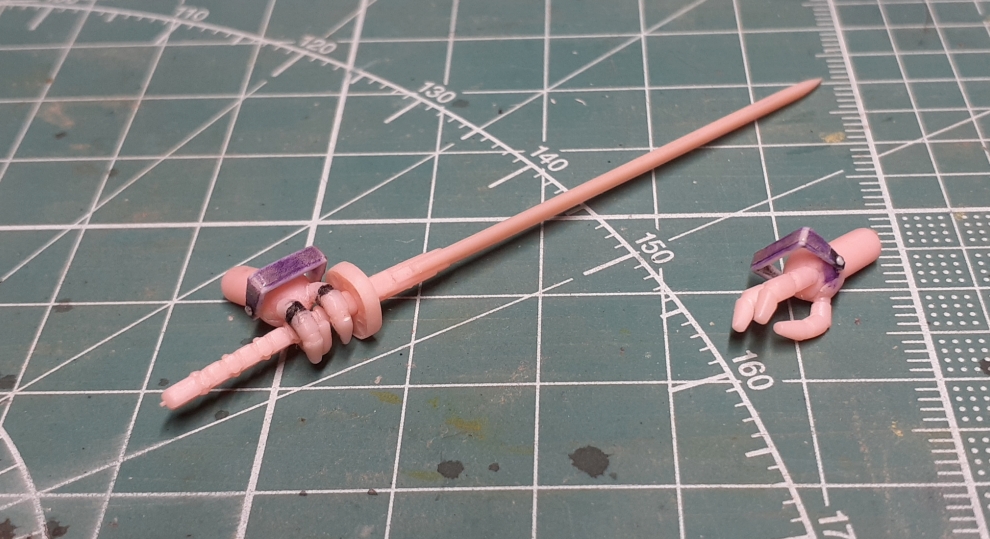

太刀を持たせて形状を確認しておきます。

それなりに『握っている』ように見えるでしょうか…?

大まかな指の角度としてはこれで完成形としておきましょう。

指の角度が決まったので、あとはペーパーがけ等で表面を整えてやれば作業完了です。

大まかな修正はヒートペンの段階でできてしまうので、通常の切り貼り加工に比べると仕上げも楽にできますね。

それに何より、待ち時間がゼロ(!)というのは熱加工の大きなメリットです。

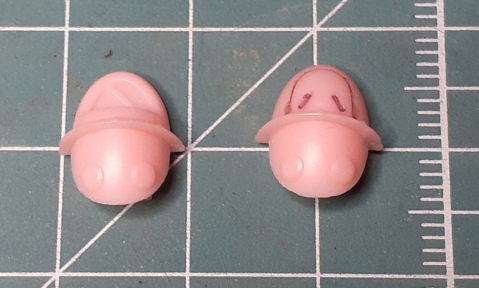

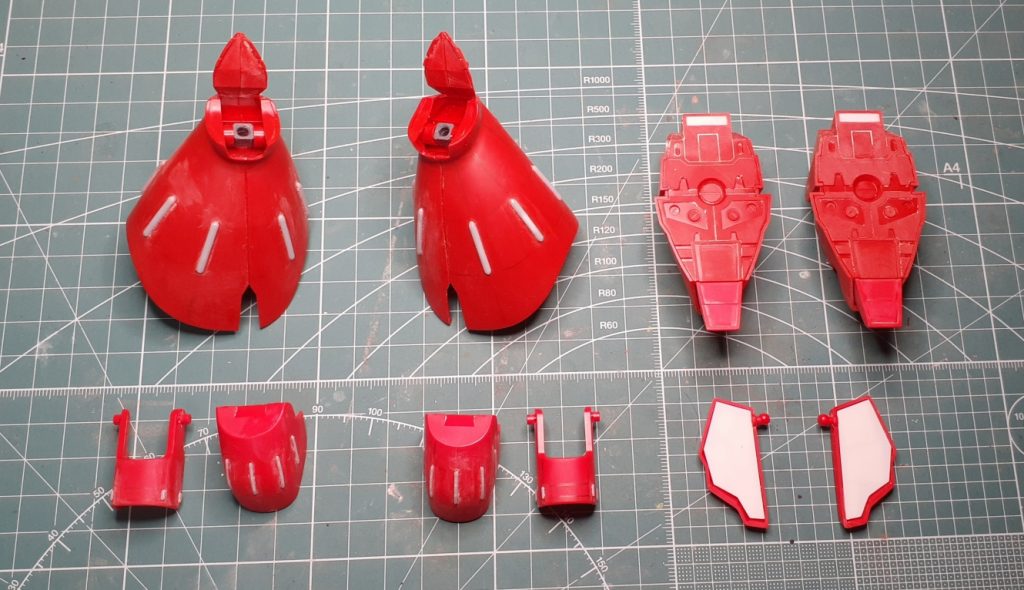

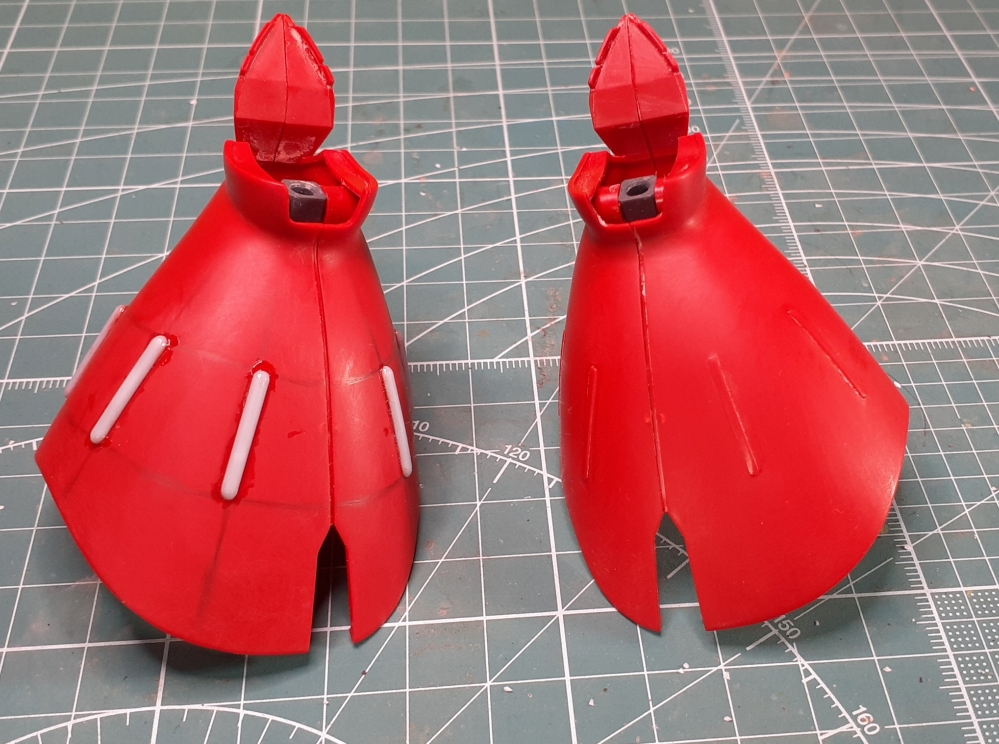

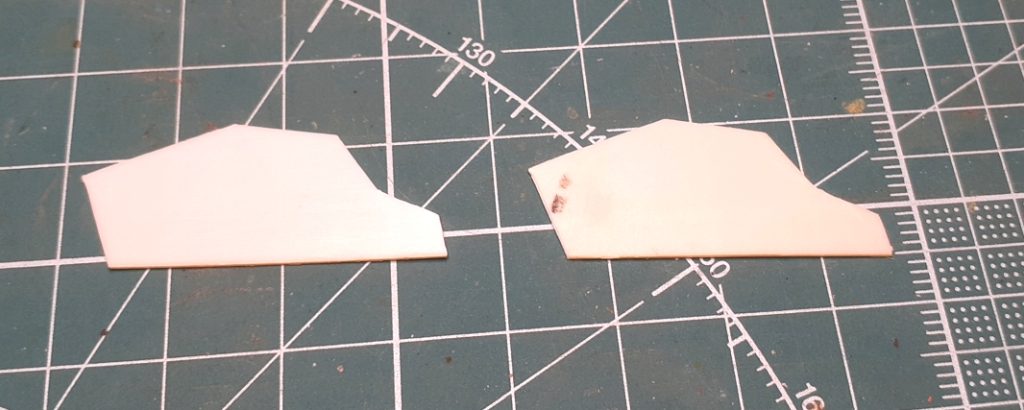

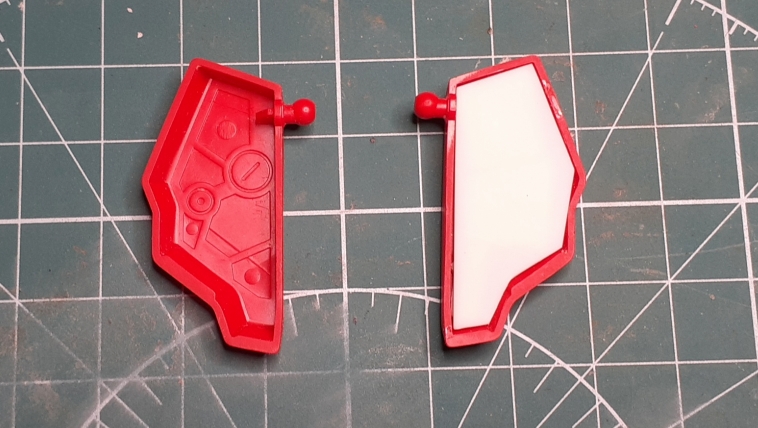

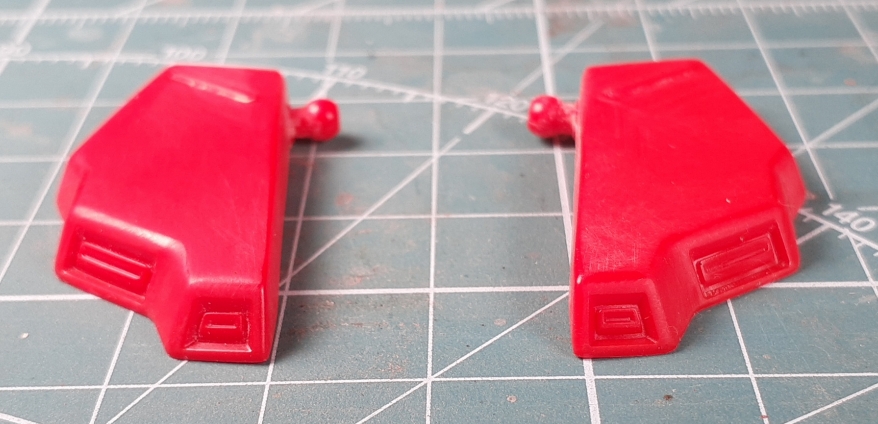

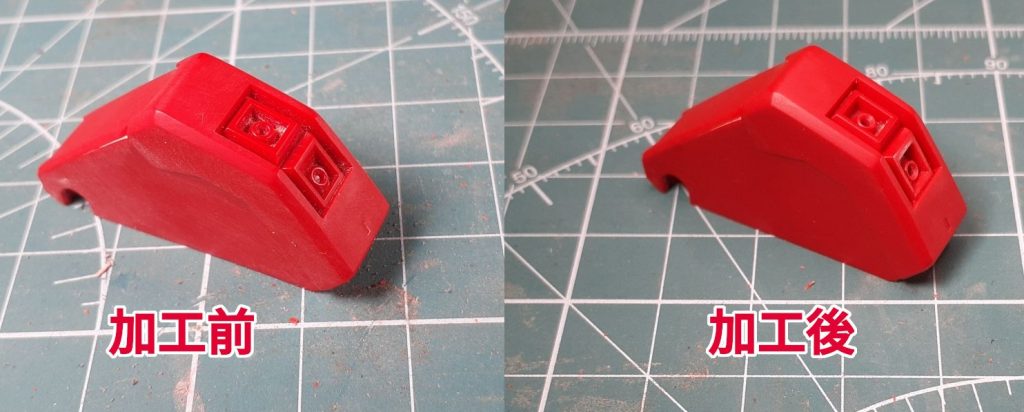

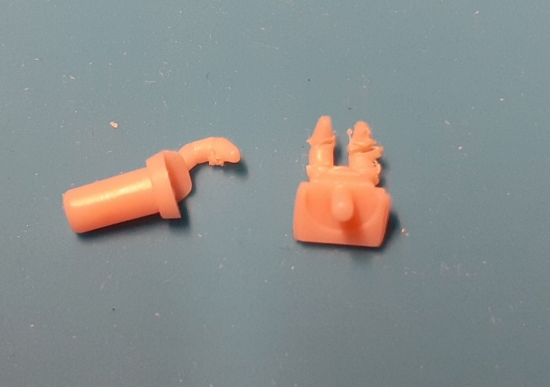

未加工(左)と曲げ加工済(右)を比較。

キットのままではどうしても『物を持つ』という感じではないですが(笑)、指を曲げてやることでそれらしく太刀を握れるようになりました。

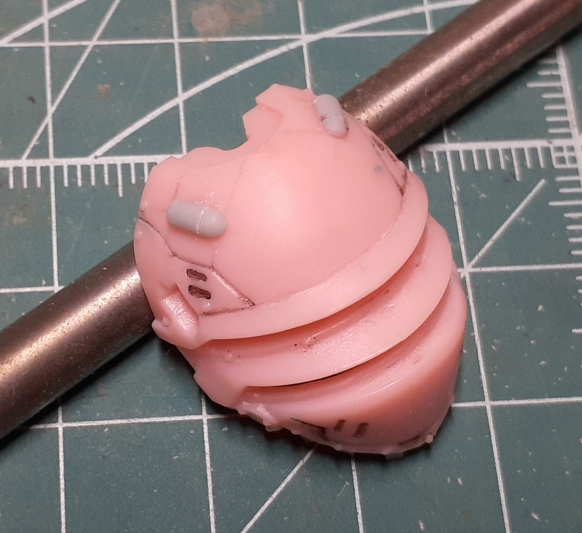

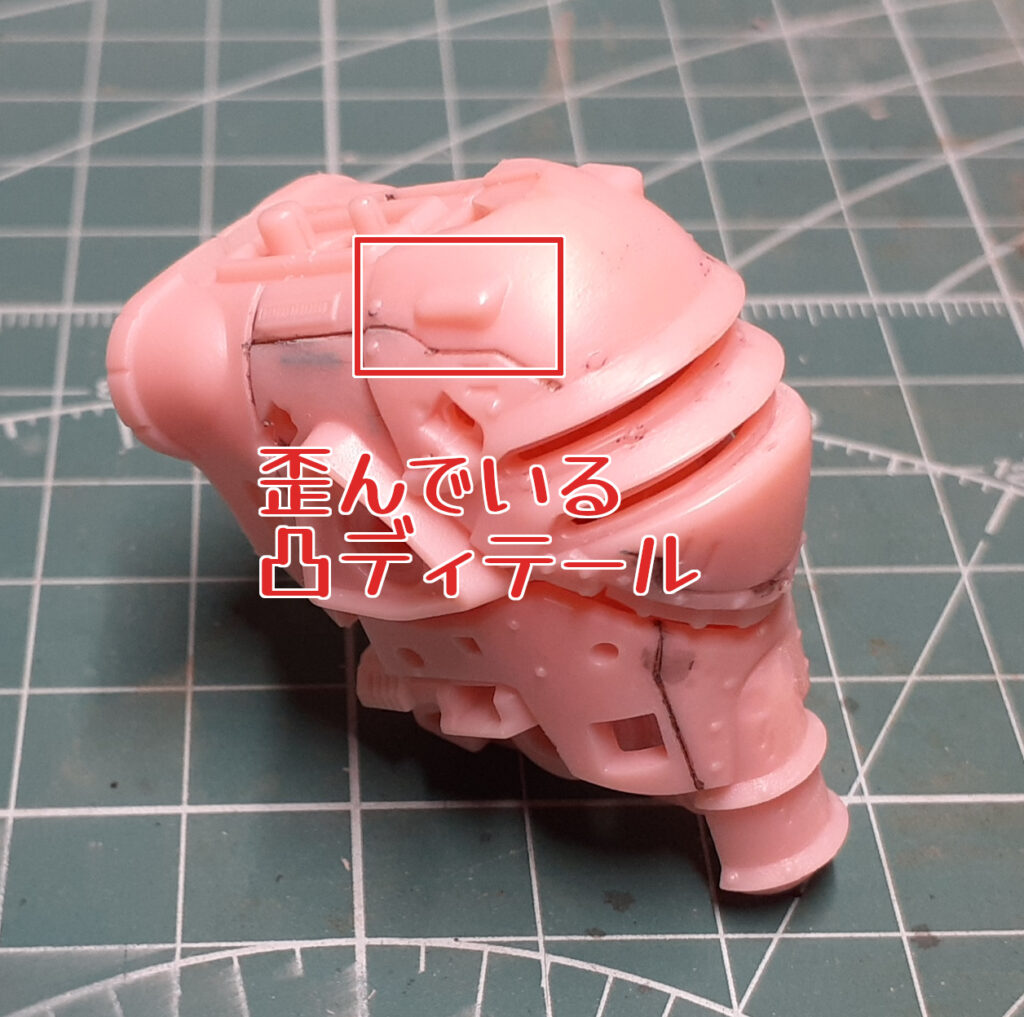

手首の形状修正…ナックルガード(?)を別パーツ化する

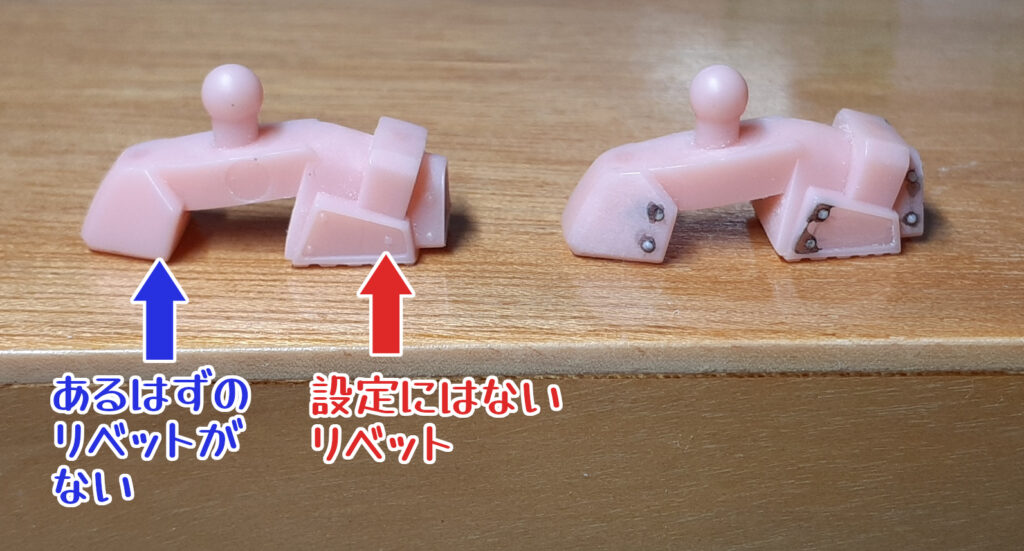

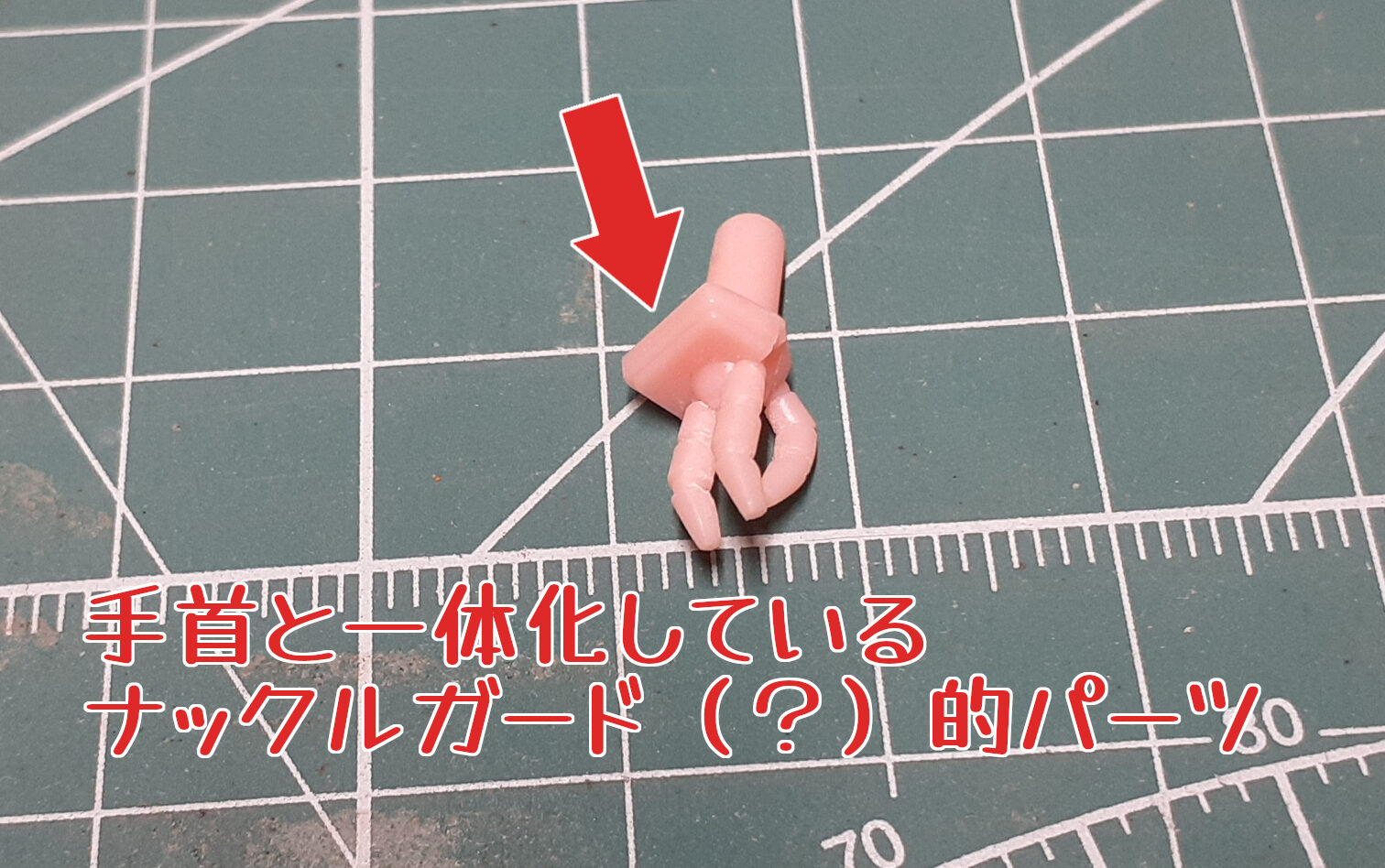

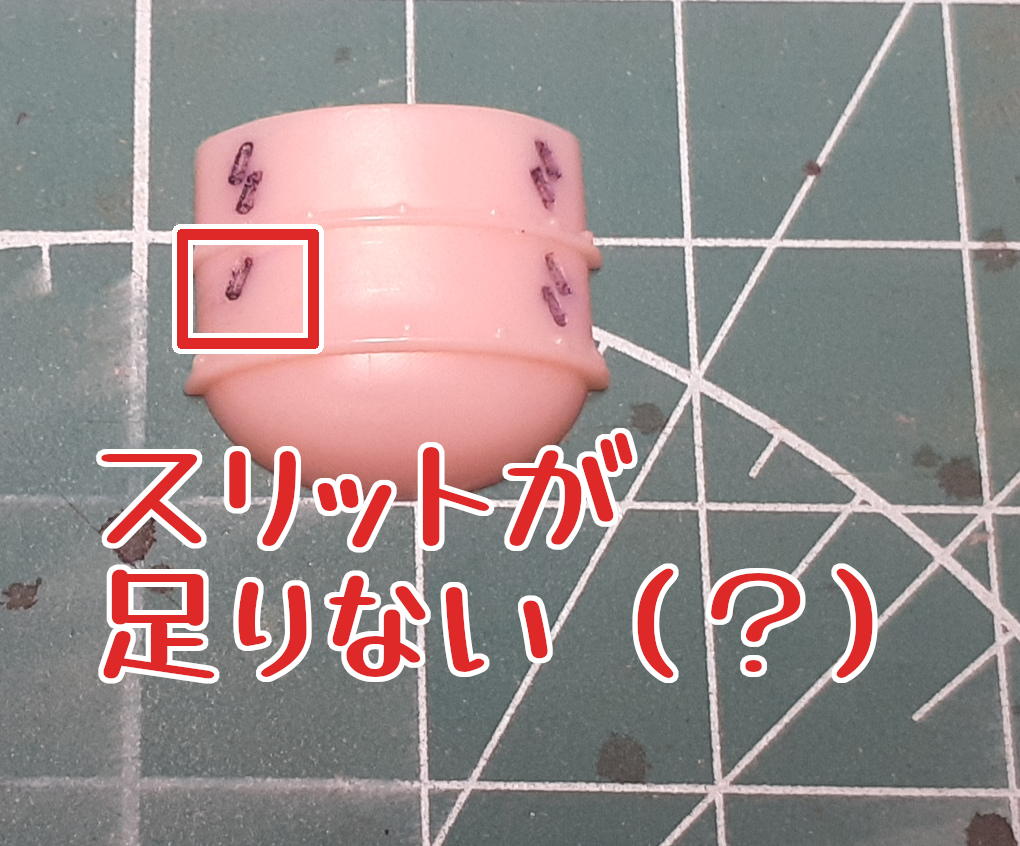

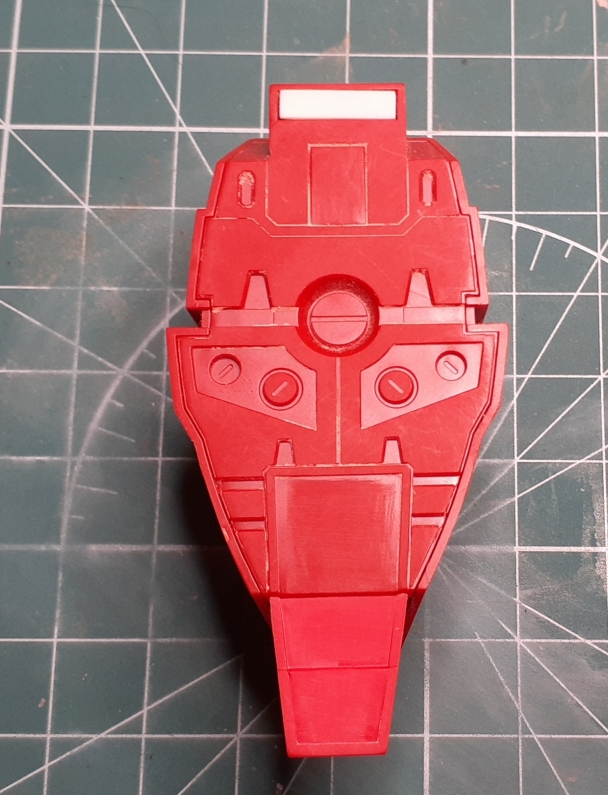

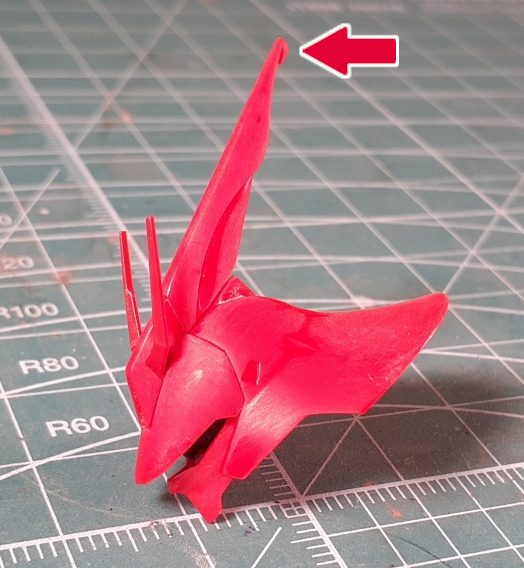

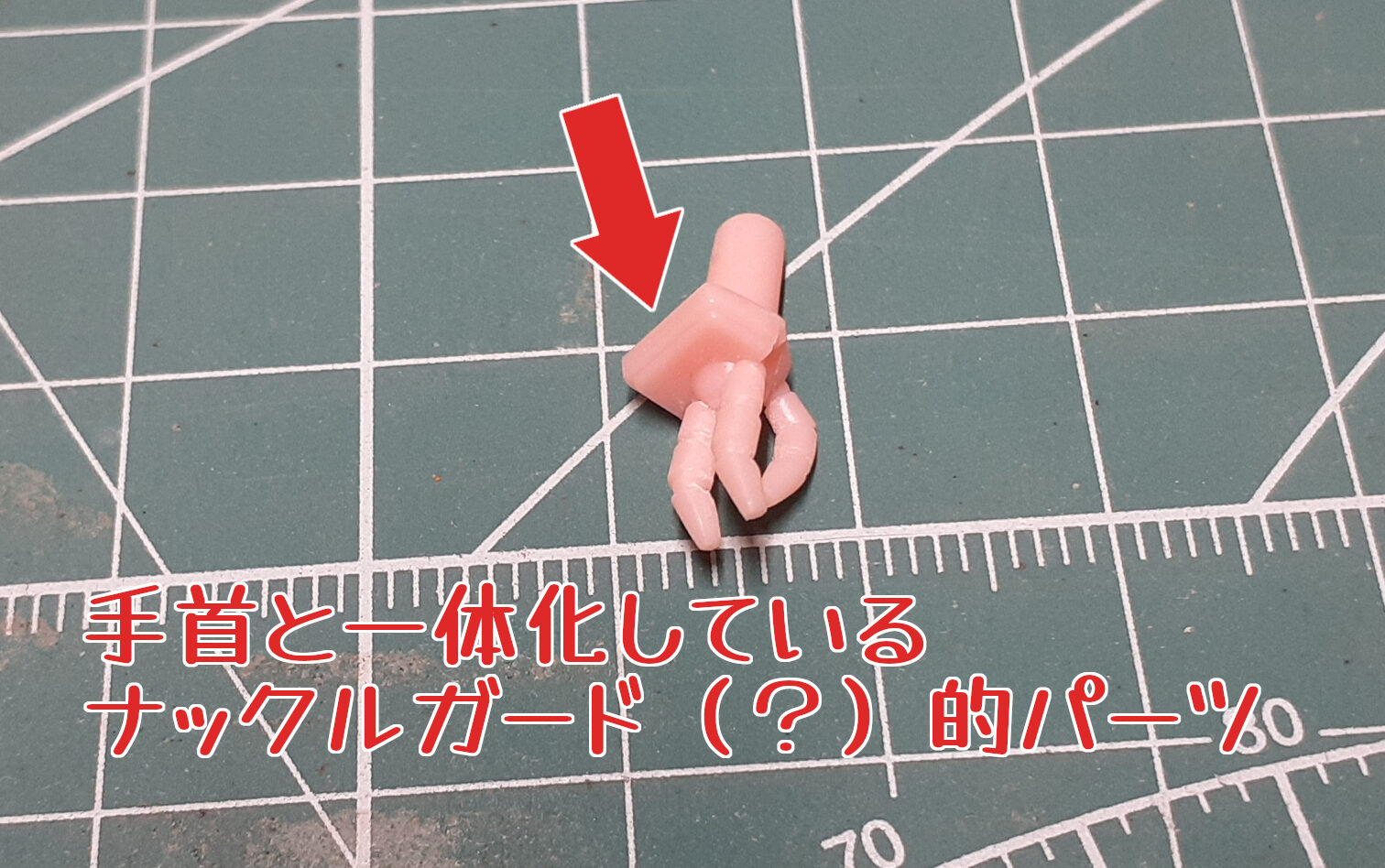

指の角度変更が終わった手首ですが、実はもう一つ気になる部分があります。

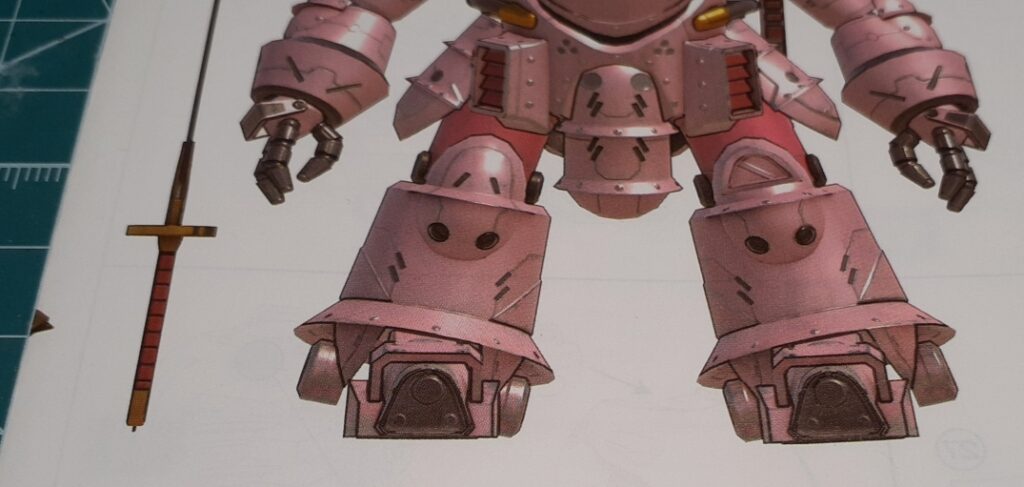

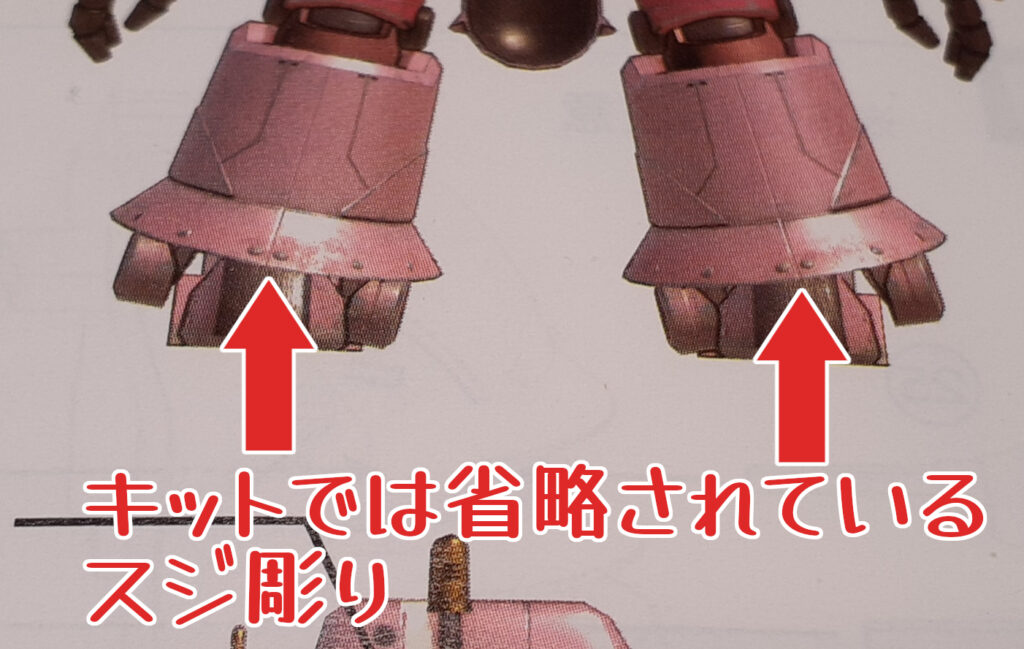

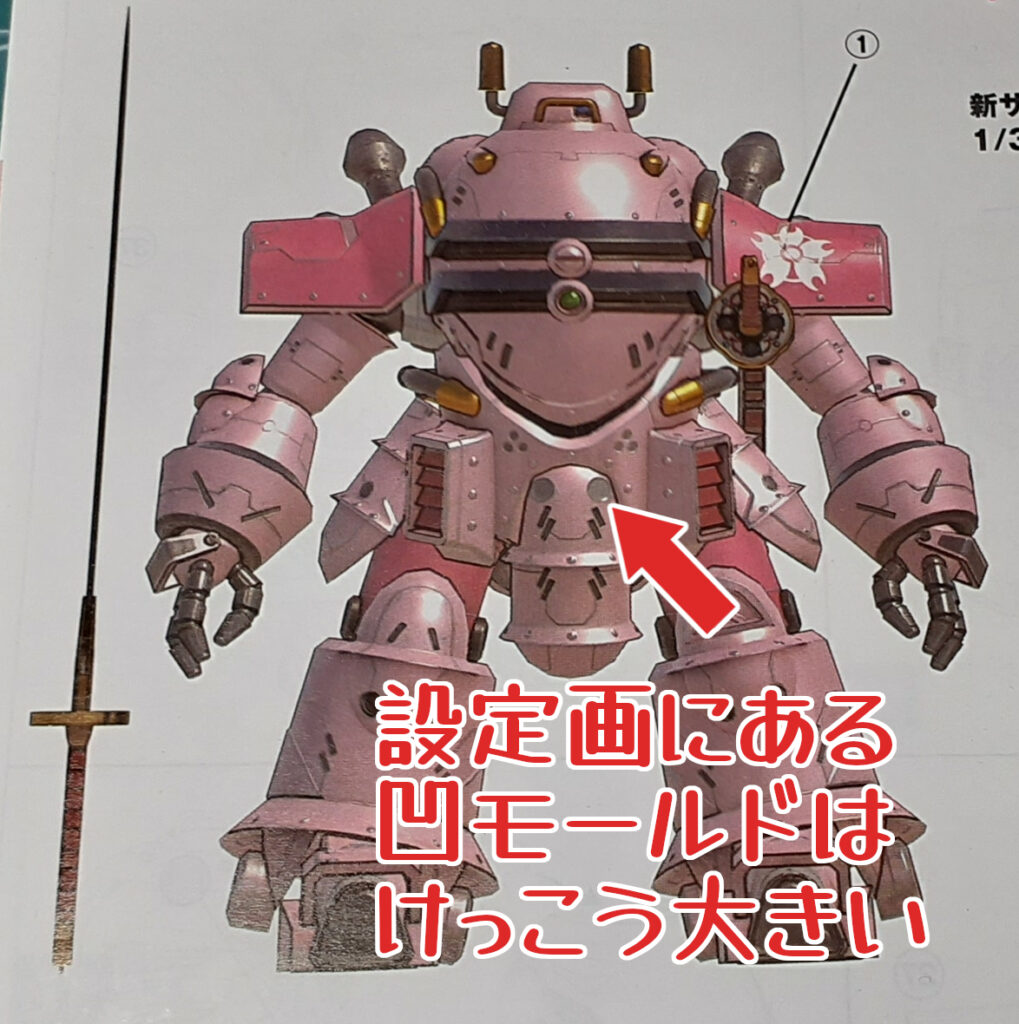

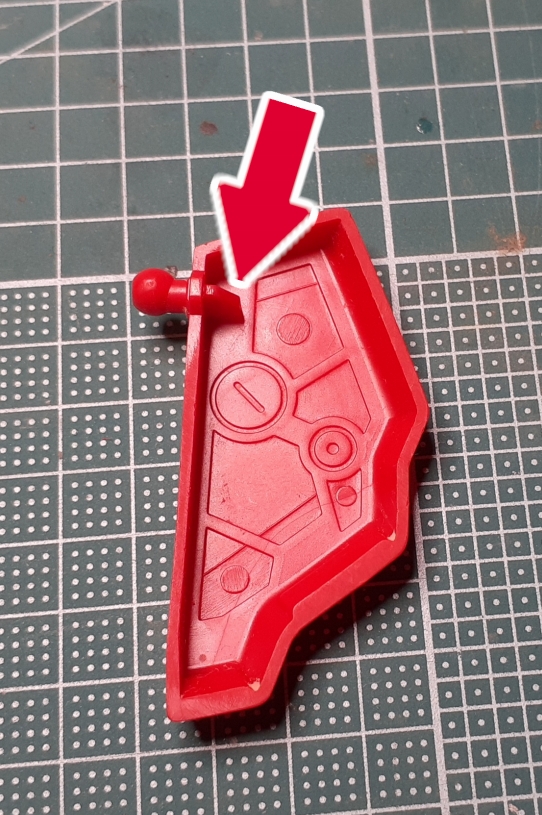

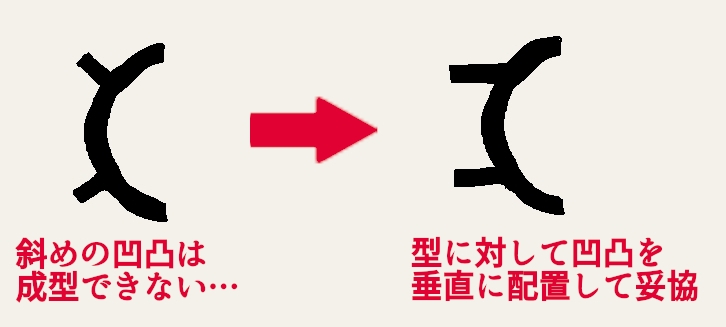

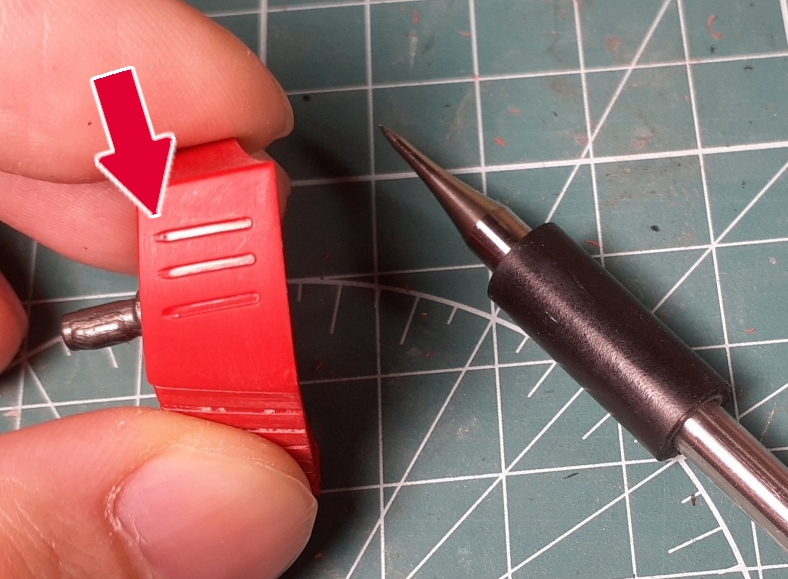

画像の矢印あたり、キットでは何だか板のように造形されている部分がありますが、ここは設定と形状が異なります。

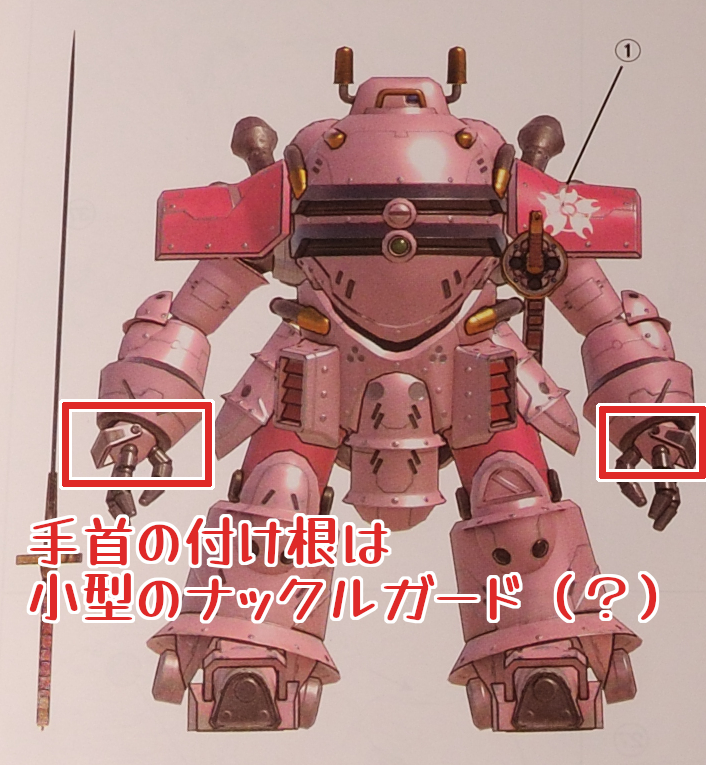

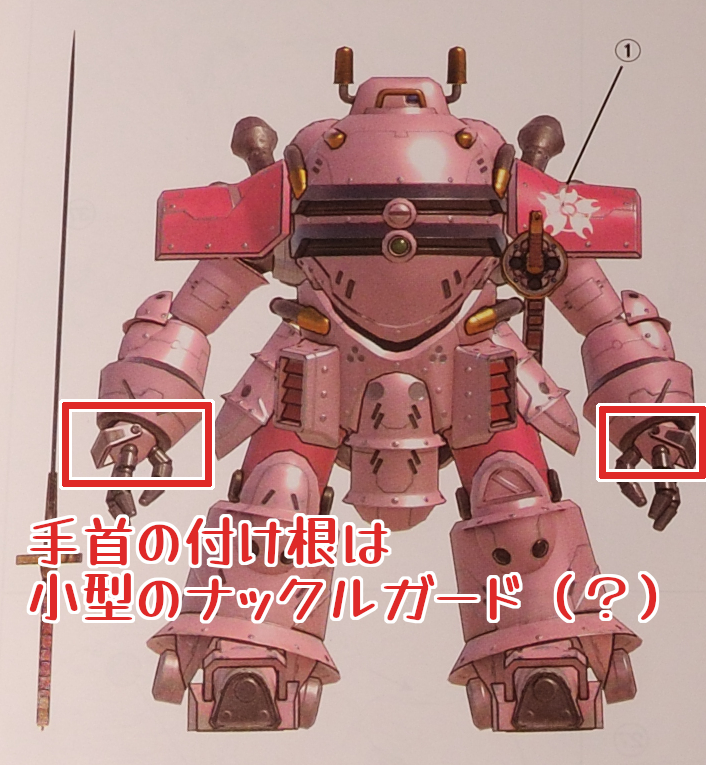

画像はインストに掲載されている設定画(塗装参考図)より。

手首の付け根には小型のナックルガードのようなパーツが付いているのが分かります。

指関節の根本を保護する目的の、補助装甲的なものでしょうか?

詳細な設定は不明ですが、ともかくここはキットのように板が埋め込まれている形状ではありません。

細かな部分なので修正が難しいものでもありますが…こだわる場合はここも加工する箇所の候補となります。

管理人としては、加工するとしても極力キットを活かす方向性で工作を行いたいので、余計な部分の削り込みだけで対応できればそれがベストなのですが…

キットの形状を検討すると、ここを加工する場合、下手に削り込むよりは潔く全て作り直した方が簡単でかつ立体的な仕上がりにできそうな感じです。

作業の手順としては、板状に成形されている余計な部分を一旦全て削り落とし、プラ材で新造したナックルガードを取り付けることになりますね。

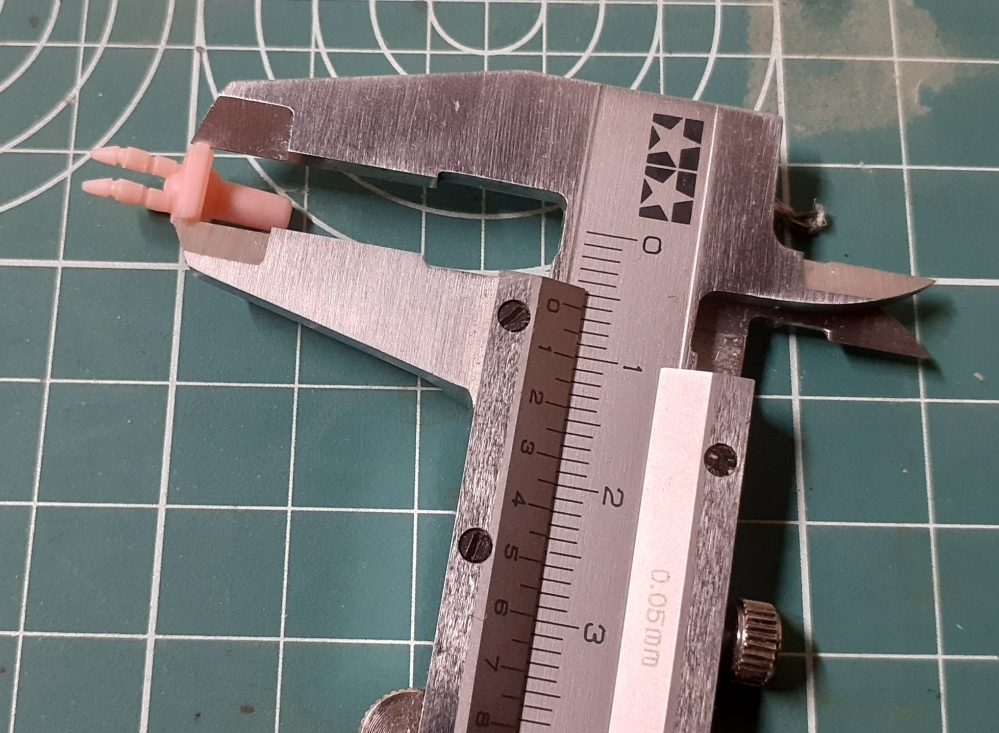

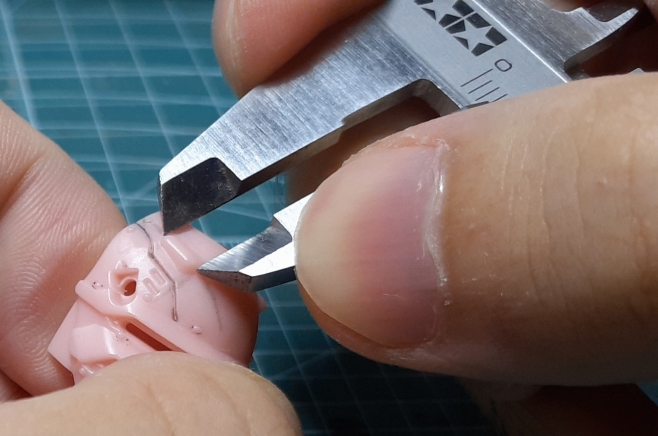

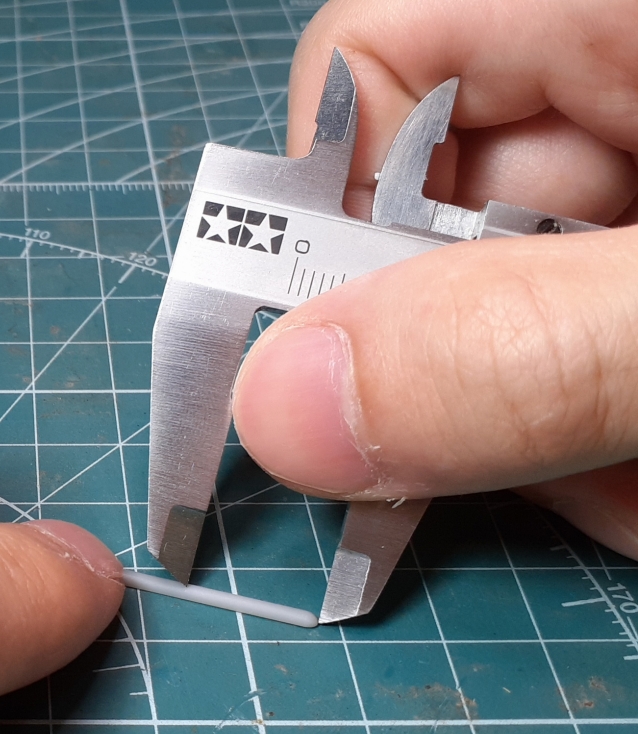

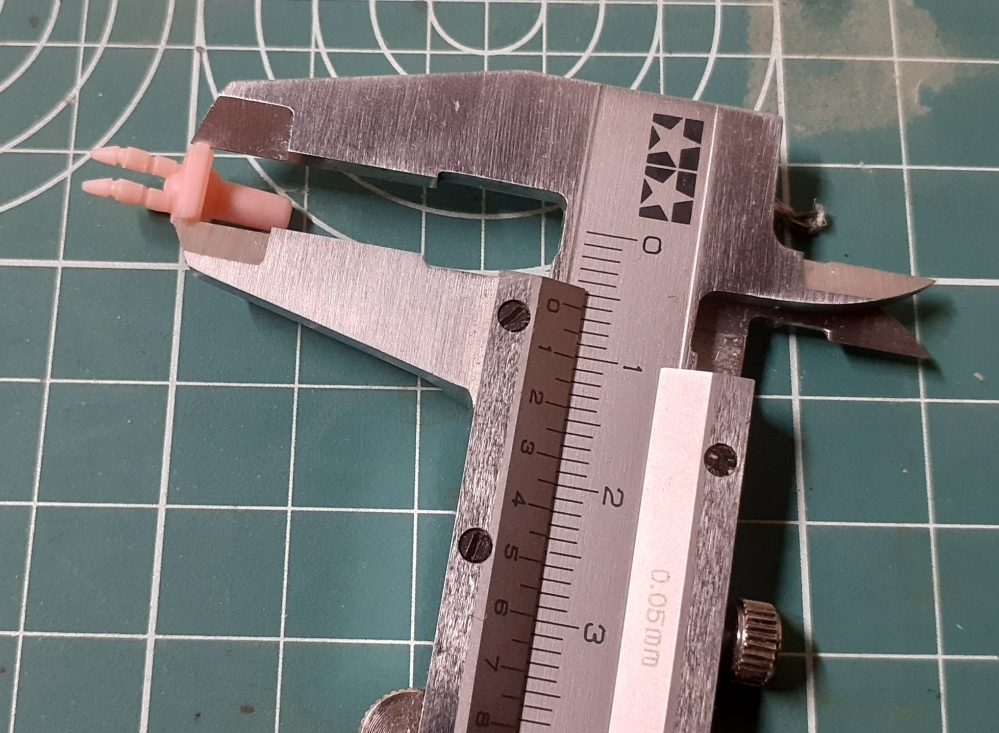

今回はガード部分を削り落としてしまうので、その前に大きさをノギスで測っておきます。

ここでメモしておいた大きさを目安にプラ材で作り直しをしていくことになりますが、実際は現物合わせでけっこうアバウトだったりもします。

ちなみにここ(ガードの横幅)の長さは11.35mm。

ノギスは0.05mm単位で大きさを測ることができるので、ディバイダーと定規の組み合わせよりも正確な測定をしていくことができますね。

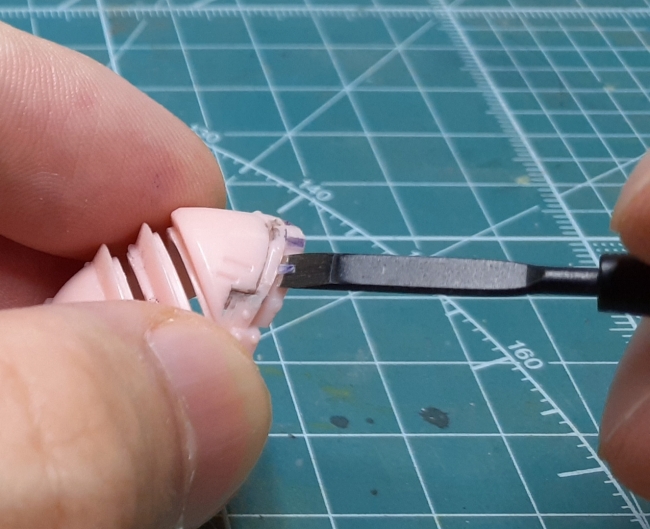

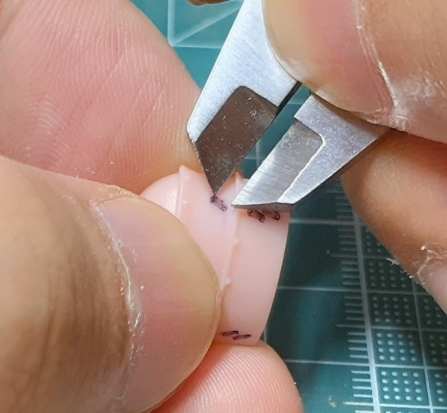

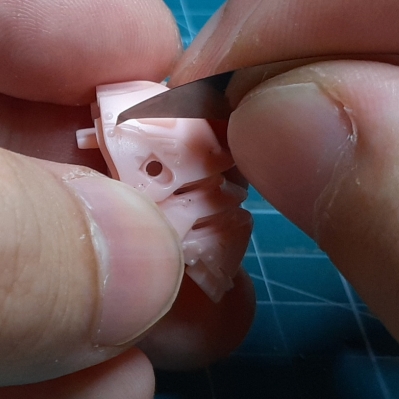

計測が済んだら不要部分を削り落としていきます。

まずはニッパーで大まかにバキバキと切り込み。

ここではもちろん刃先がヤワな片刃ニッパーではなく、耐久力のある両刃を使っていますよ。

アートナイフと金属ヤスリで削り込んでいきます。

パーツの必要な部分を傷つけないよう慎重に…!

そして今回はここでもヒートペンを活用してみました。

ウェルダー1.5のビットを使い、不要部分を撫でつけるようにして少しずつ取り除きます。

もろくなった不要部分をアートナイフで切除、またヒートペンで撫で付け…を繰り返して整形していきます。

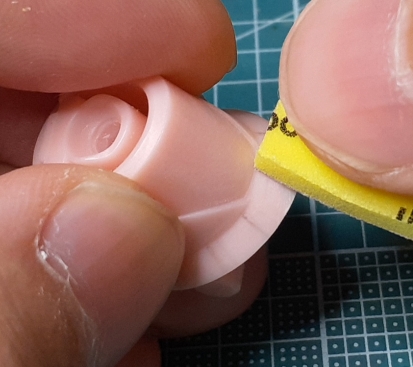

最後はペーパーがけで仕上げます。

ラフな工作なので320番から始めて400番で仕上げ。

320などの低番手のペーパーはゴリゴリ削れて気持ちが良い!ですね。笑

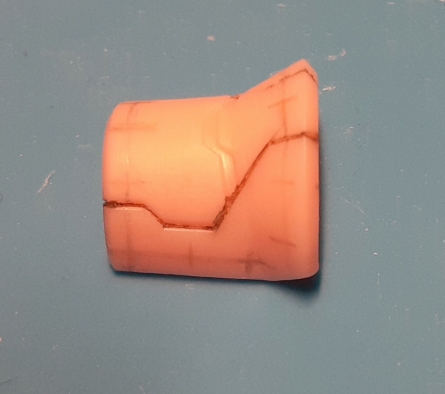

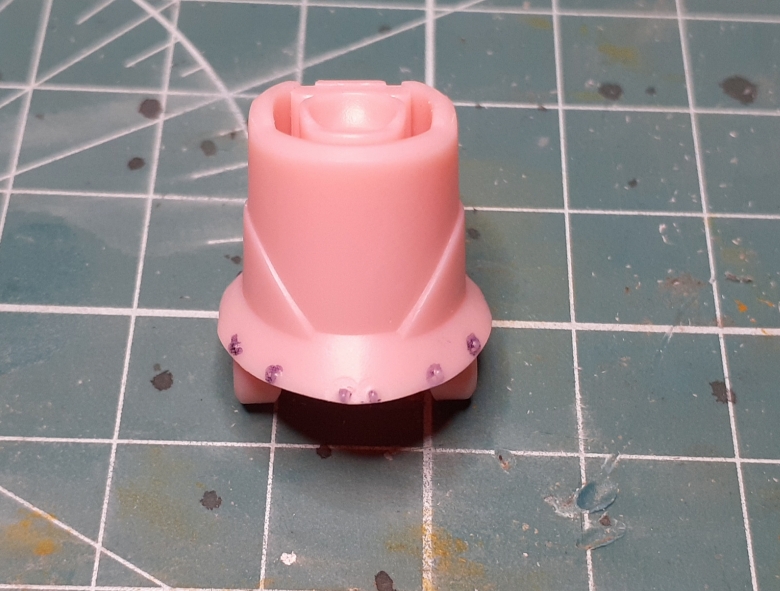

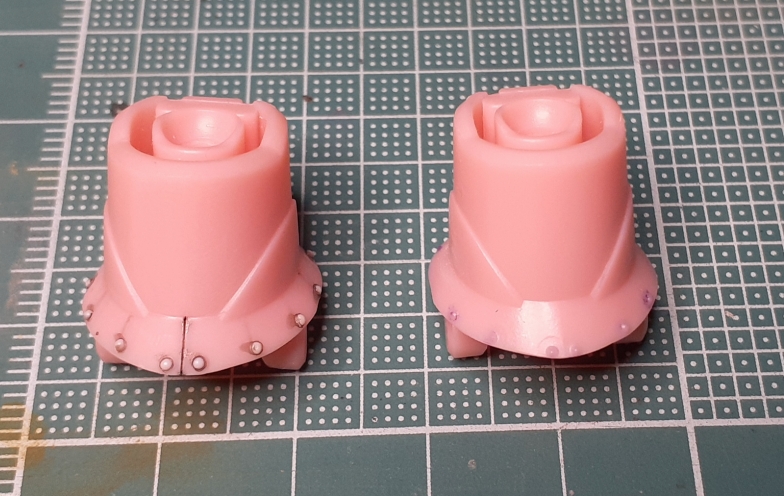

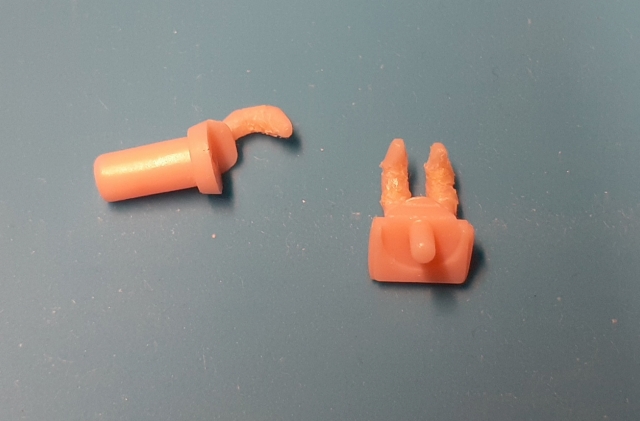

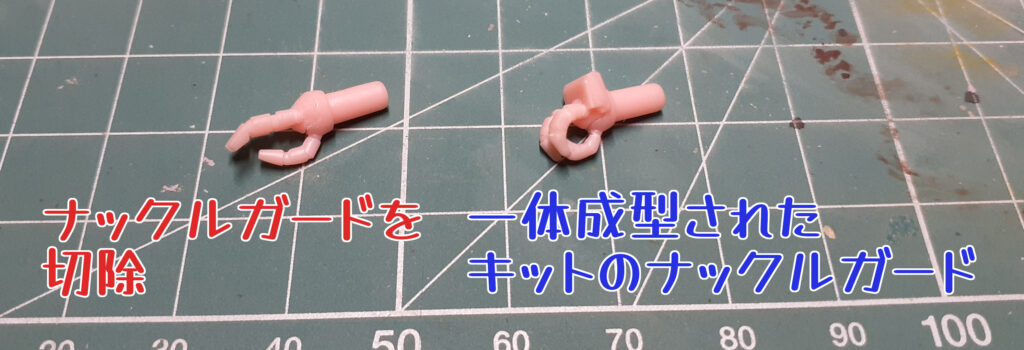

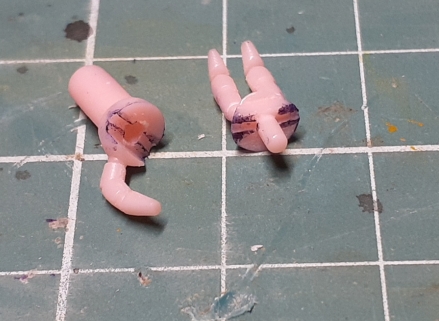

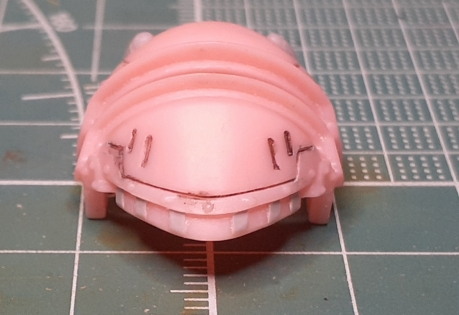

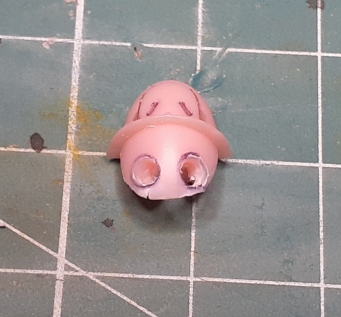

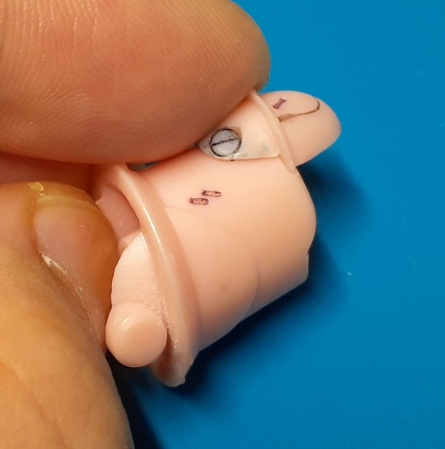

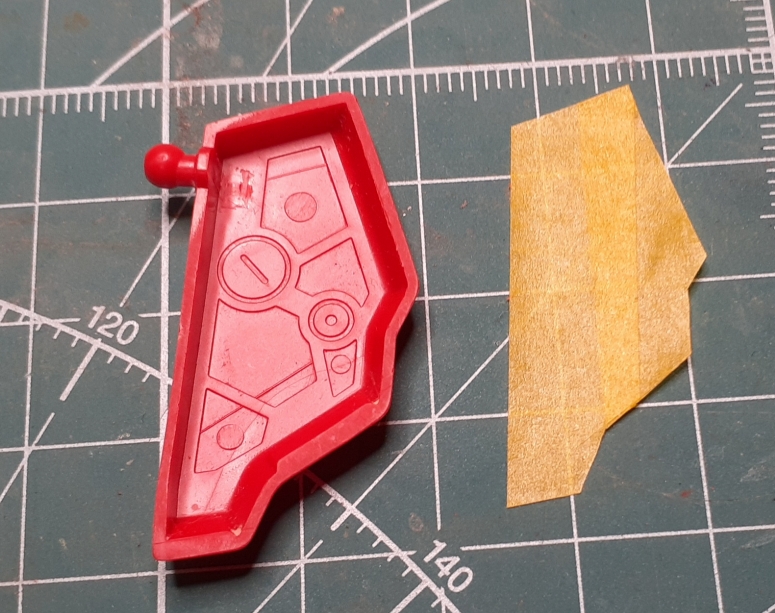

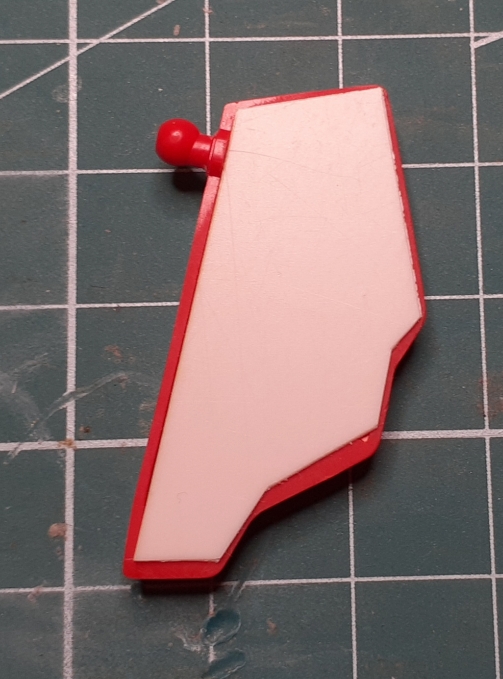

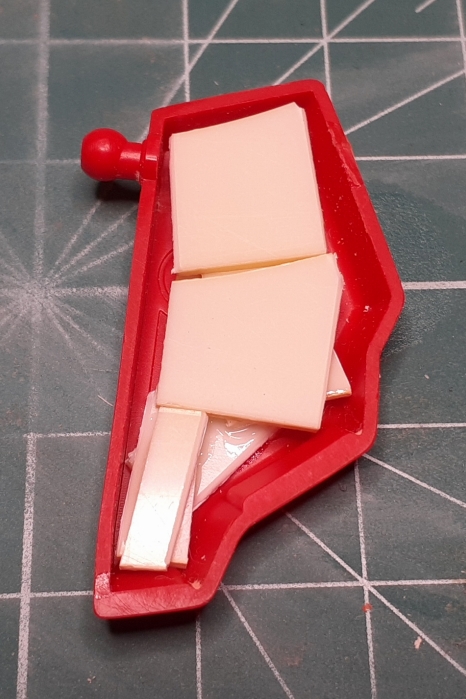

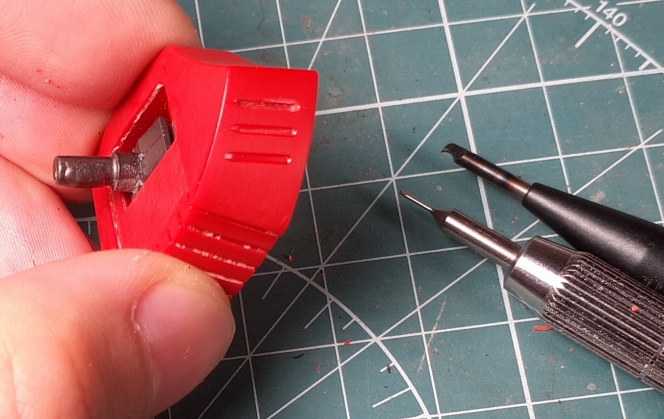

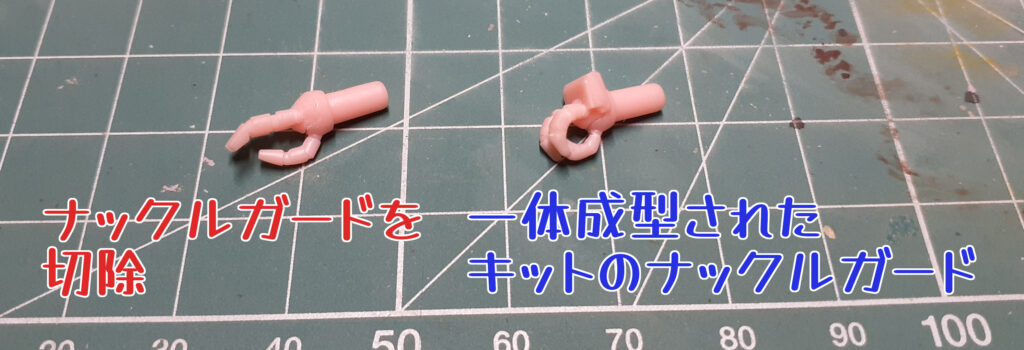

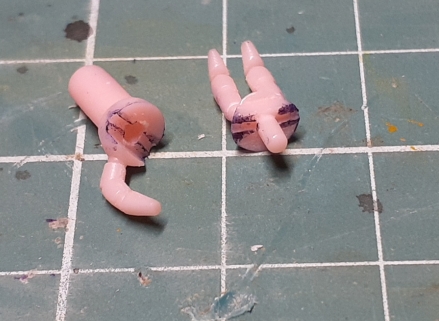

左がナックルガードを切除したパーツ。

右のキットのままのもの(指は曲げ加工しています)に比べると随分とスッキリしましたね。

ここまでできたら、あとはプラ材で切除したガード部分を自作していきます。

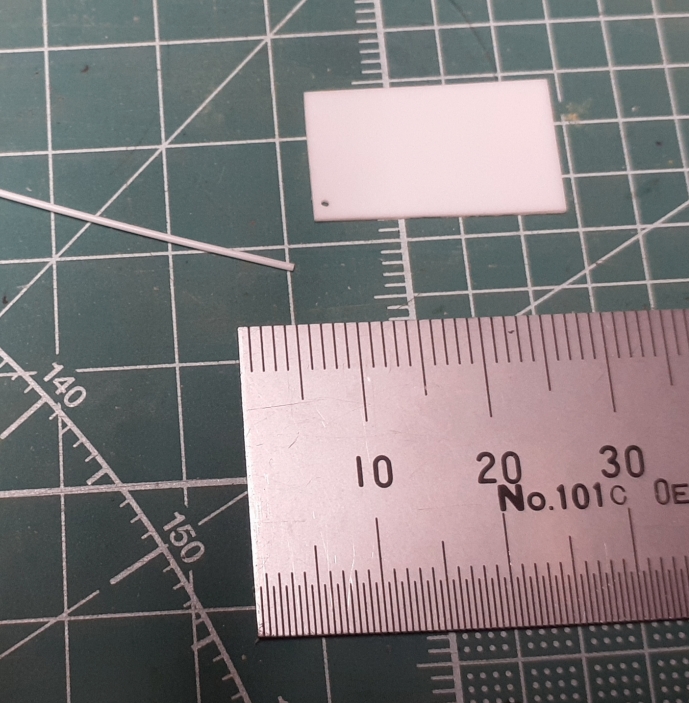

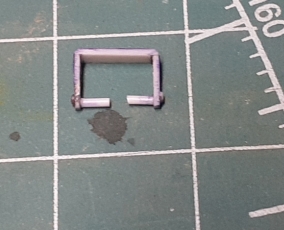

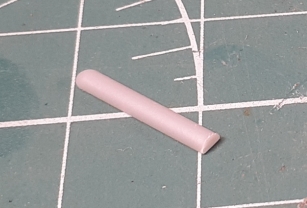

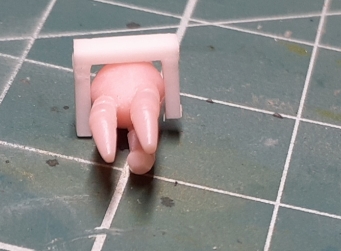

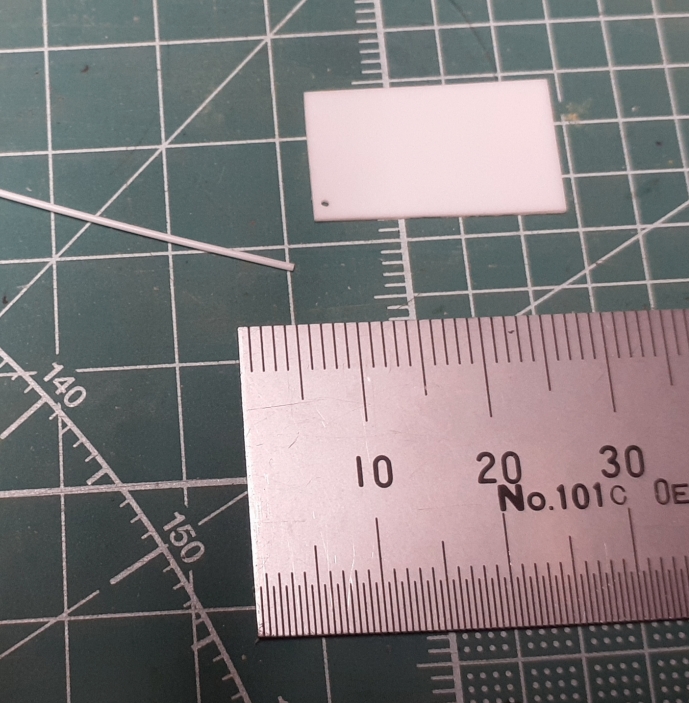

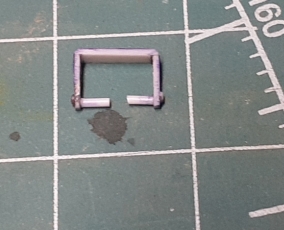

こちらは1.0mm厚のプラ板を2.0mm幅で切り出したもの。

今回はこれを加工してガード部分を作ります。

適当な長さに切断しクランク状に接着。

貼り合わせタイプの溶剤系プラセメントでガッチリと接着します。

クランクの内径だけはパーツに合わせておきます。

外側はこの時点ではかなり適当なので、後から削って仕上げていきます。

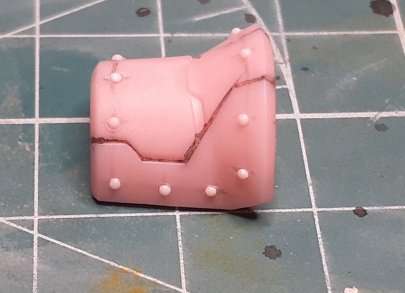

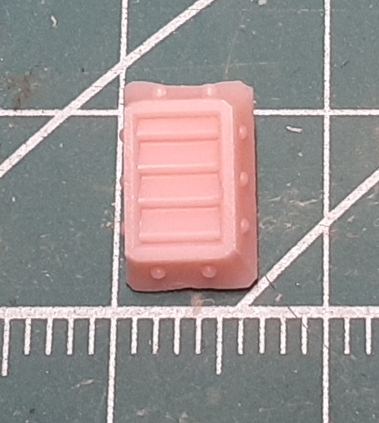

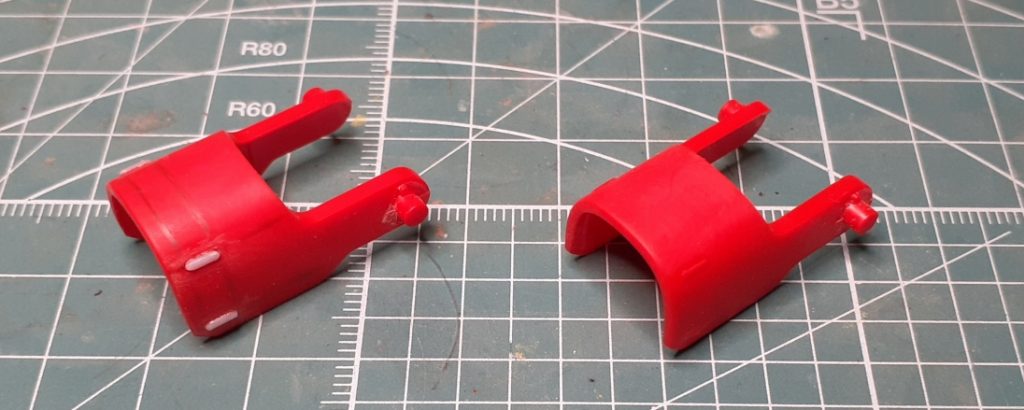

各面をヤスリで削り出して整形したものがこちら。

基本形はこれで完成として、後は細かなディテールを追加してパーツとして仕上げていきます。

この形状のものが左右分、二つ必要になる訳ですね…

ということで同じ形状のパーツもう一つ作ろうとしていたのですが、二つ目ではヤスリがけの段階で事故発生…

破損に次ぐ破損…!ということで上手く作ることができません。

管理人の技量不足で接着した角の部分がヤスリがけのテンションに負け、折れて破損するという失敗を繰り返してしまいます。

一つ目のパーツが上手く仕上がったのは奇跡でしたね。

このままでは何時になっても完成しない…ということで、ここでは作り方を変えてみることにしました。

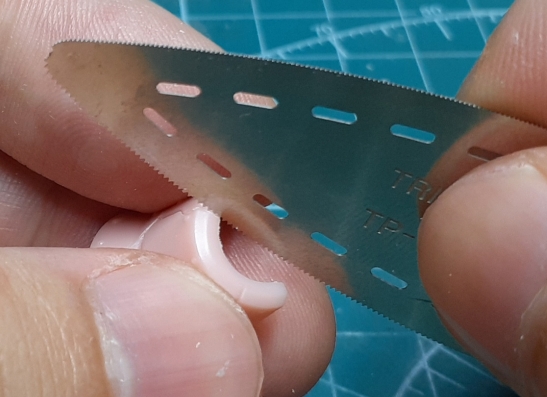

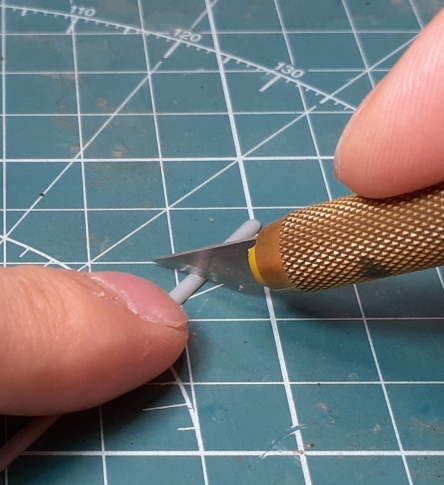

まず、左右の先細テーパー形状になっている部分はプラ板を細長く切り出した段階である程度まで整形してしまいます。

0.5mm厚のプラ板を2.0mm幅で切り出し、目的の形状に合わせて先端部分をナイフで押し切り。

さらに金ヤスリで微調整します。

後からのヤスリがけで整形する方法だと接着部分にテンションがかかって破損しやすいため、ここでほぼ完成形を作ってしまうイメージで。

接着後は、合わせ目消しを兼ねた軽めのペーパーがけ程度で仕上げられるようにしておきます。

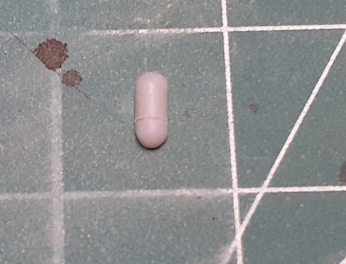

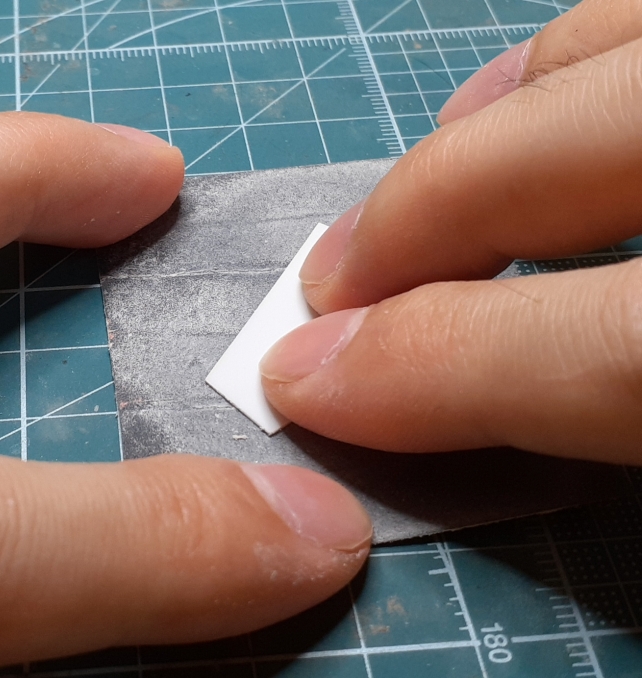

テーパー形状に削り出した先端を切り離したものを二つ作りました。

これを2.0mm幅に切り出した帯状の0.5mm厚プラ板に接着し、目的の形を作ります。

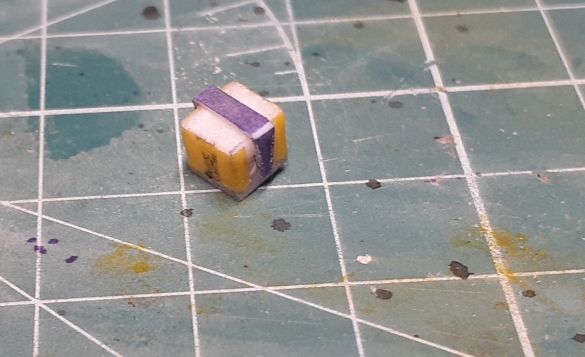

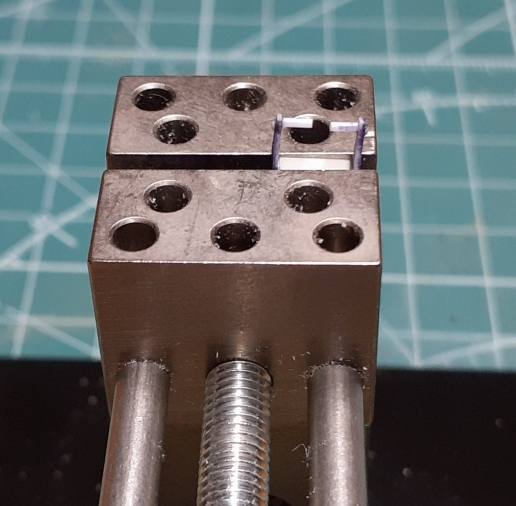

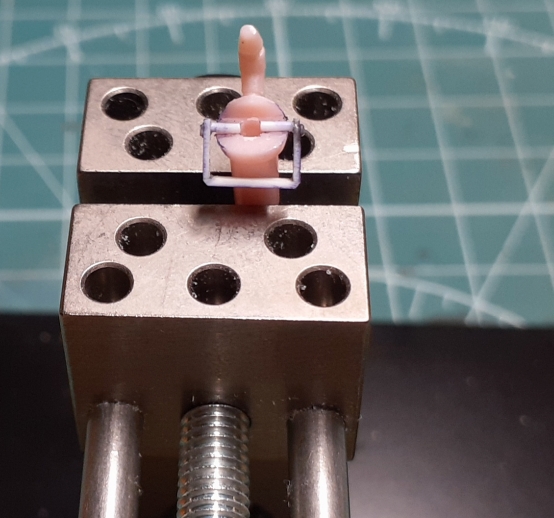

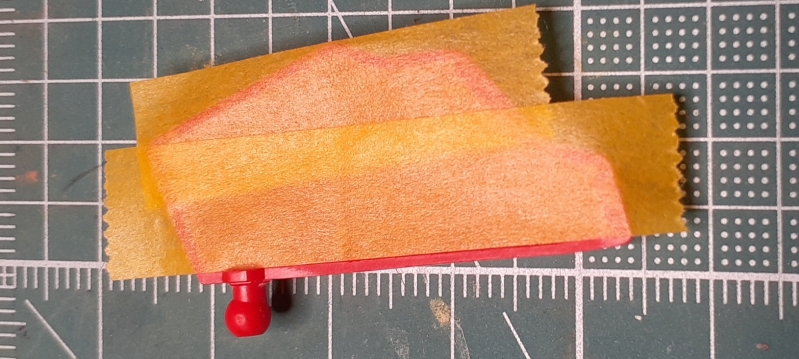

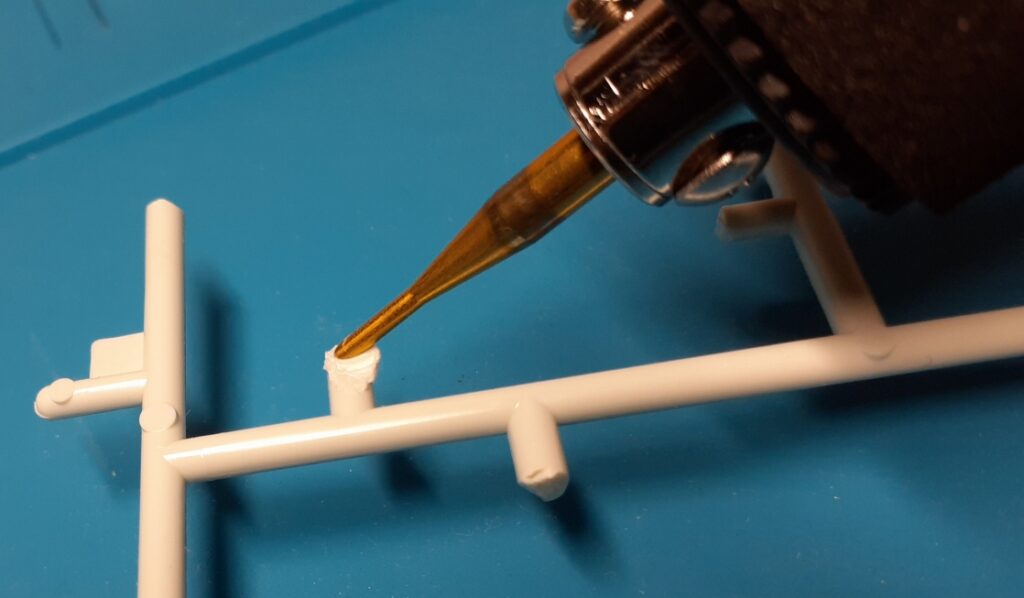

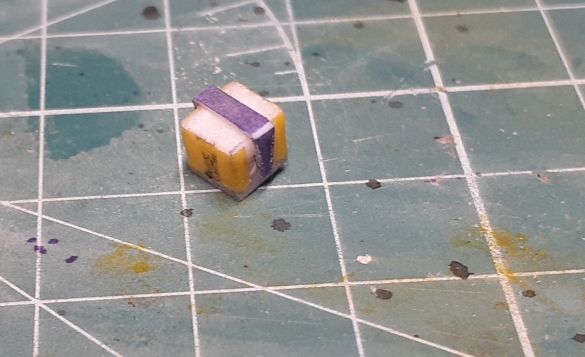

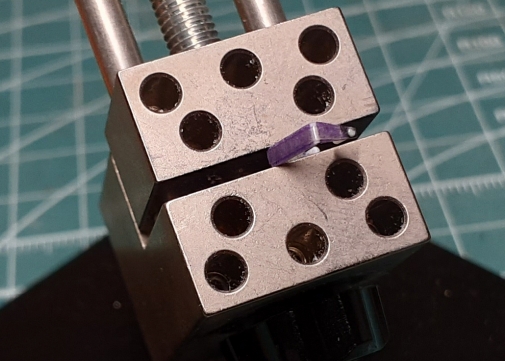

接着する際には簡単な治具を用意すると破損のリスクも減らせ、また精度を上げることができます。

ここではタミヤの5.0mm角棒を短く切り出したものを使いました。

治具のプラ棒自体は接着されてしまわないよう、表面にマスキングテープを貼っています。

また接着の基部となる帯状プラ板は、弱粘着性の両面テープで治具のプラ棒と固定しておくと作業が行いやすいです。

粘着力が強いと治具を外す際に力がかかって破損の危険があるため、両面テープは必ず弱粘着性のもので。

貼ってはがせるタイプの両面テープ。

(画像のものは購入時期が古いため、現在店頭にあるものとはパッケージが異なるかもしれません。)

このタイプのテープは耐水ペーパーを当て木に貼る際などでも扱いやすいため、モデラーなら持っていて損はないかと思います…

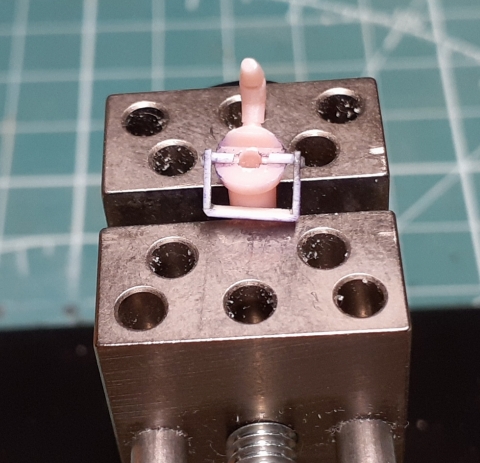

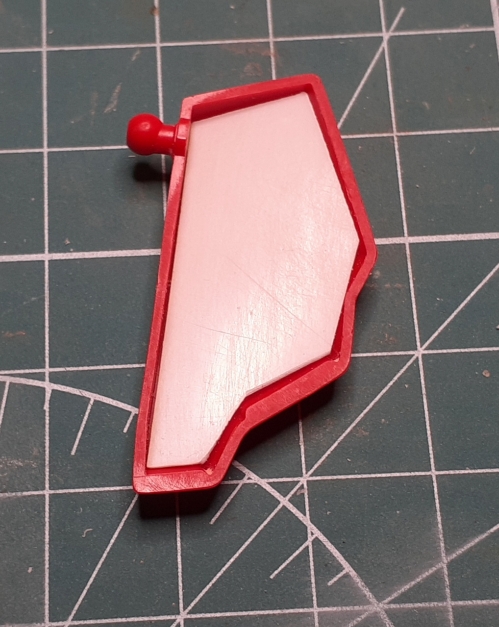

そして先程のパーツですが、接着剤が乾燥したら不要部分を切り取り、合わせ目を処理したら基本形は完成。

左右のテーパー形状は先に作っておいたので、ここでのペーパーがけは最小限で済ませ、パーツに負担をかけないように気を付けて作業します。

これで何とか作り直しパーツが二つ揃いました…!

基本形が出来たら、細かな部分を追加してパーツとして仕上げていきます。

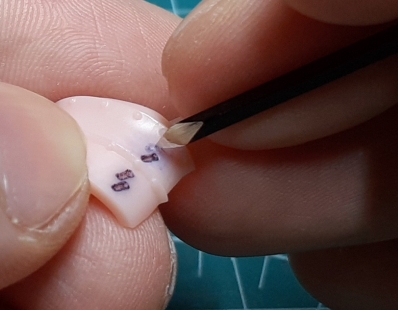

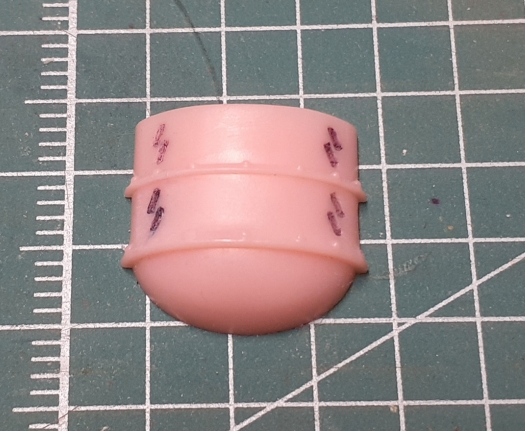

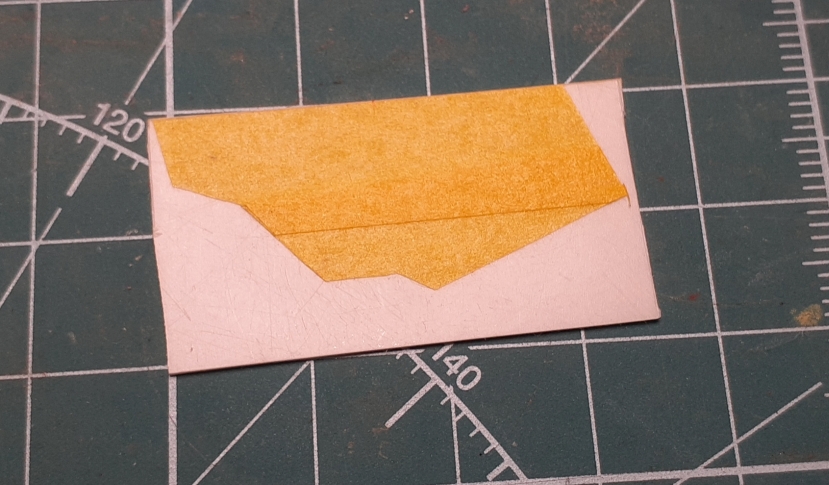

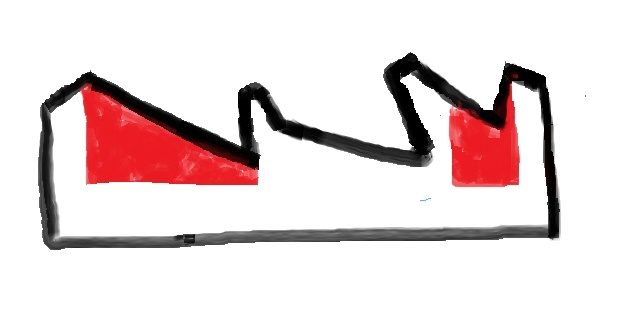

まず、設定画では角の部分にC面の面取りがあるため、削り込みで再現します。

削っている部分が分かりやすいようにマジックで色を付けてから、当て木をした320番のペーパーで削っていけば良いですね。

ここでもパーツは5mm角棒の治具に固定しておくと安全です。

パーツを持つ手とペーパーを持つ手の角度がそれぞれ一定になるように意識し、一動作毎の削れ具合を確認しながら慎重に削ります。

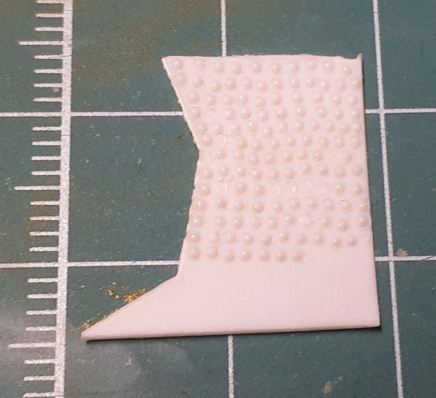

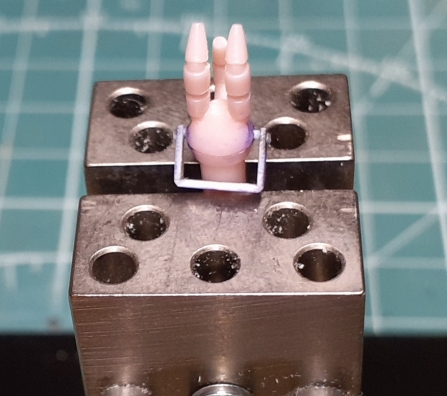

続いてリベット状の凸ディテールを追加。

設定画で見る限り、丸頭のリベットというよりは表面は平面であるような感じです。

ヒートペンで0.8mm径のリベットをプラ板上に成形してから、表面を当て木ペーパーで軽く慣らして平面形状を再現。

出来上がったリベットを平ノミで剥がしてパーツに移植します。

ヒートペンを使ったリベットモールドの造形については、次回『工作編7.「ディテールアップ工作~ヒートペンを活用したリベット再生法」』で詳しく取り上げます。

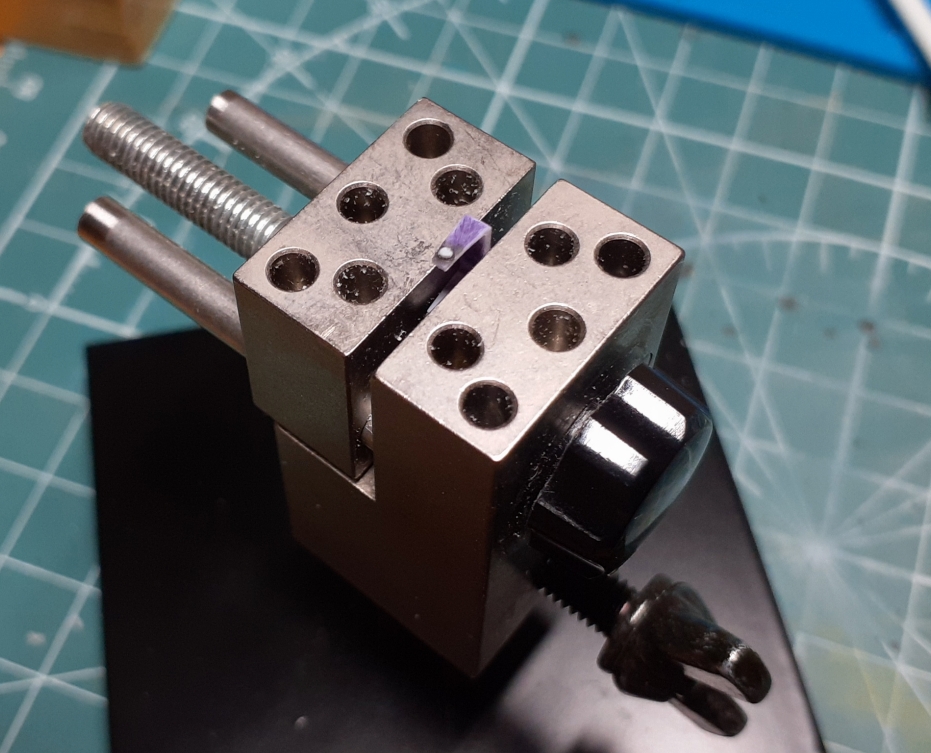

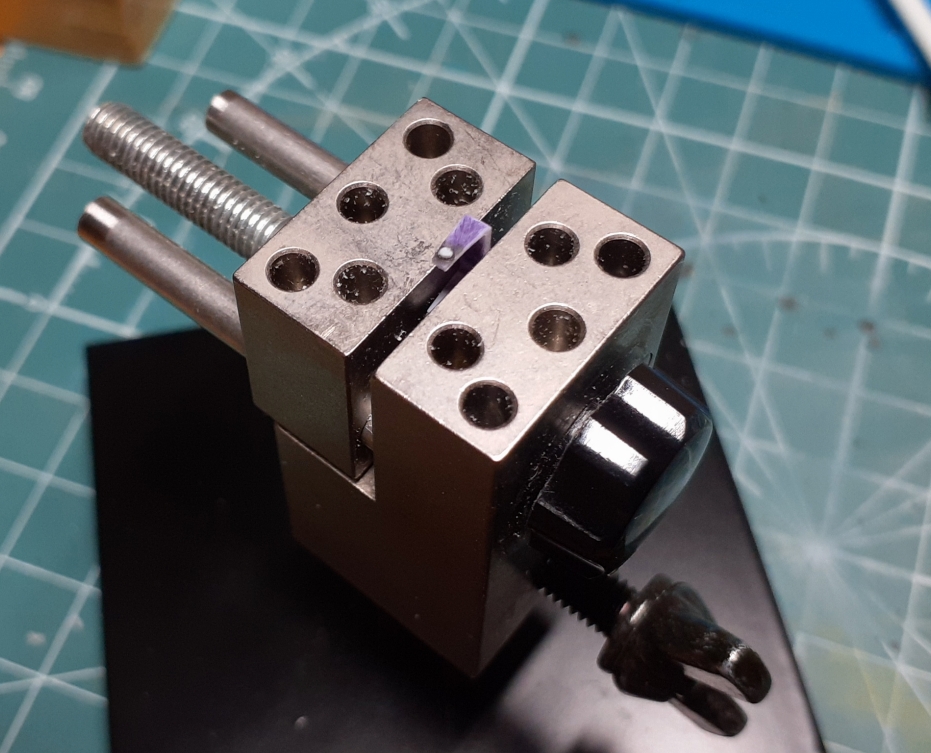

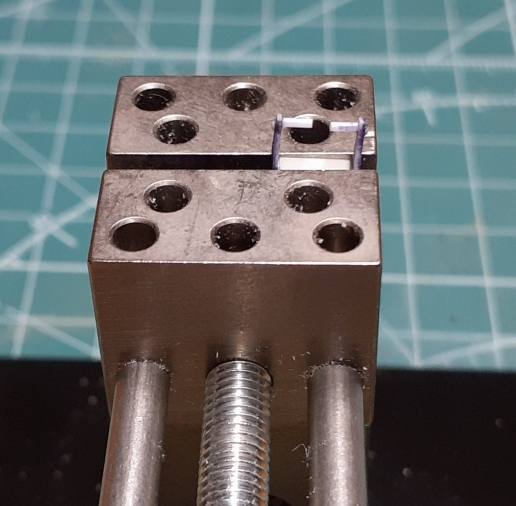

なお、パーツが細かいので固定にはバイス(万力)があると良いですね。

模型用に発売されているバイスは幾つか種類がありますが、こちらの製品はクレオスからの発売。

かなりしっかりとした作りで精度も良く使いやすいです。

他メーカーの製品に比べて公式ホームページが地味なせいか、ネット上ではあまり目立っていませんが(笑)、管理人としてはおススメの一品です。

そして、追加するディテールはまだあるのですが、ここで手首本体との接続部を作ってしまいます。

色々と考えた結果、今回はプラ棒を使った極小のヒンジを作っていくことにします。

1.0mm以下のプラ棒を使いたいのですが、このサイズはタミヤからのラインナップには存在しないため、ここではエバーグリーン製のものを用意しました。

画像は数種類のプラ棒・プラパイプがセットになったもの。

エバーグリーンのプラ材は輸入物のため高価ですが、少量使うだけならこのようなセット販売のものが手を出しやすいかと思います。

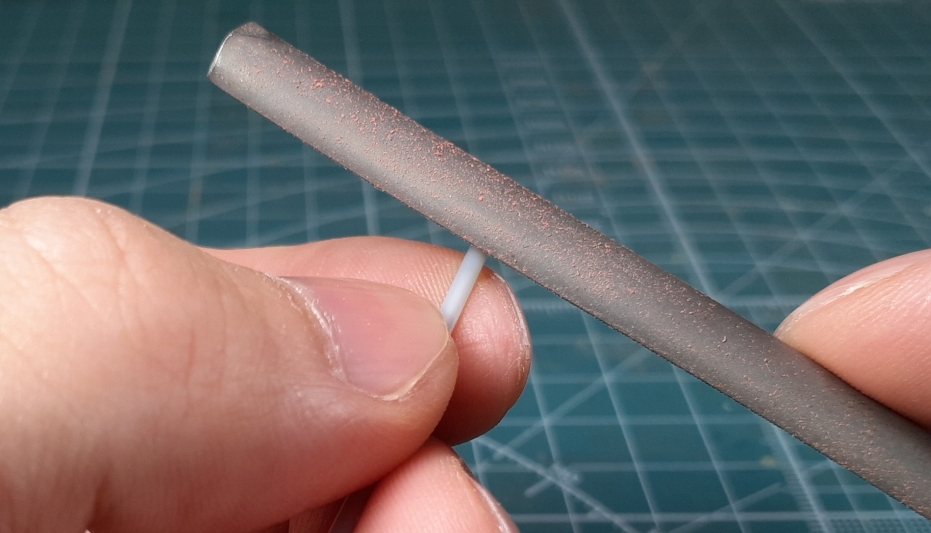

今回のものは『70EG217』という型番で販売されているもので、セットに含まれている0.64mm径のプラ棒を使います。

(ちなみにサイズ表記が半端な数字なのは、インチ表記をメートル法に直しているため)

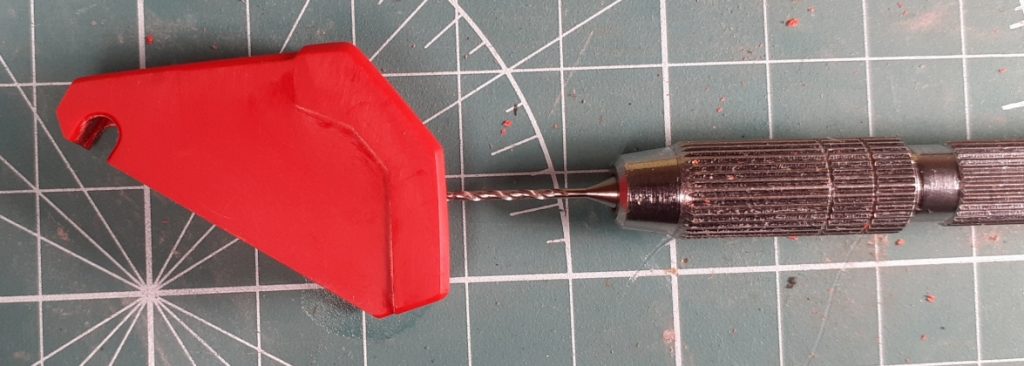

適当なプラ板に穴を開けてプラ棒が差し込めるサイズを確認したところ、0.7mm径の穴にピッタリ差し込めるサイズのようですね。

0.6mm径の穴ではキツくて入りません。

プラ棒のサイズが公証0.64mm径なので、表記通りと言ったところでしょうか。

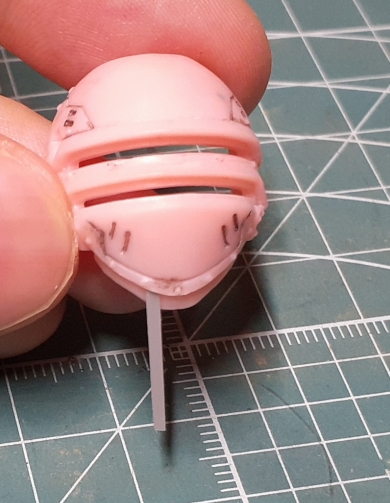

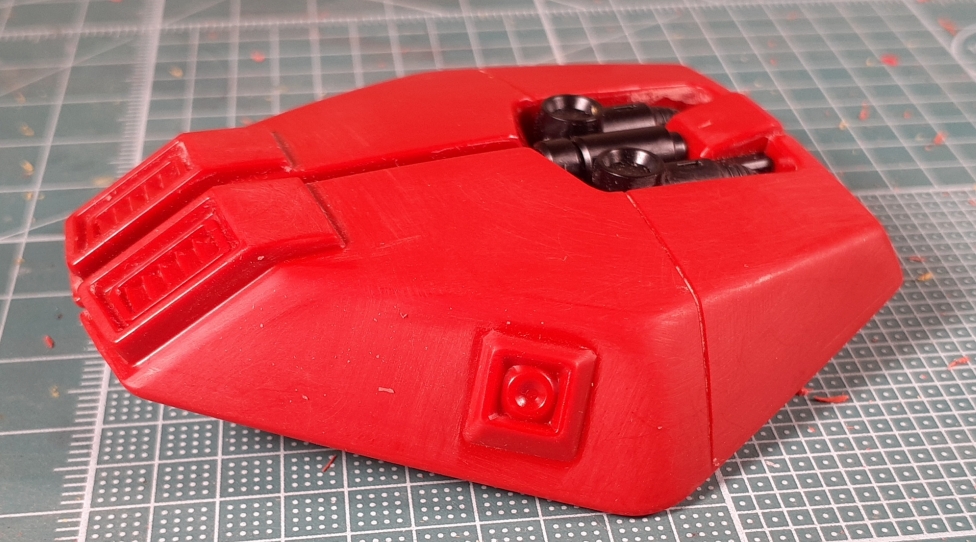

キットの手首は2パーツに分割されています。

今回はこの分割構造を活かし、挟み込みでナックルガードのヒンジを後から取り付けられるようにしよう…という訳です。

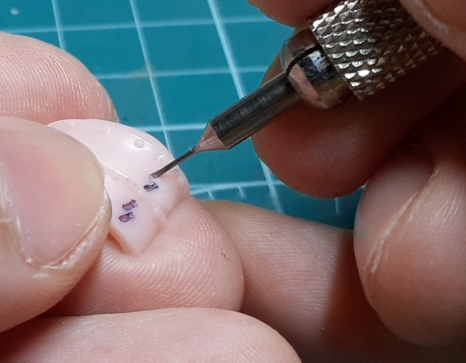

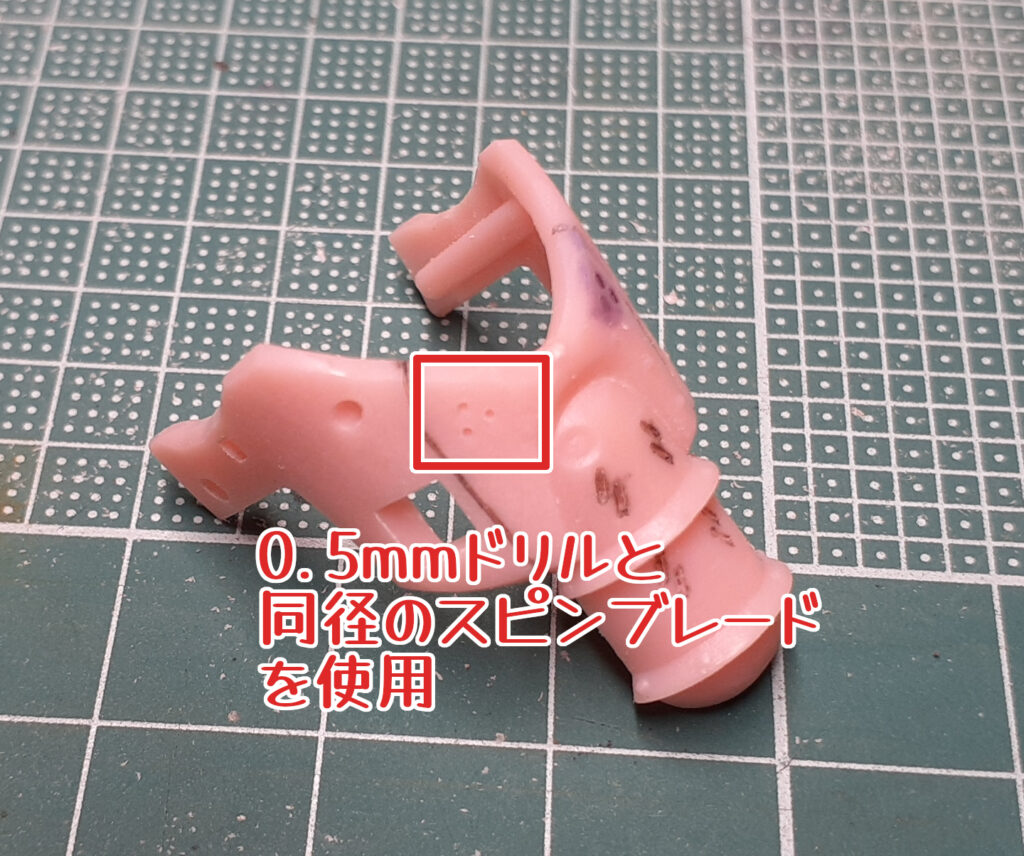

パーツの中央部分、分割の境目を狙って穴を開けました。

ニードルでのアタリ付けからはじめて0.5mm、0.6mm、0.7mmと段階的に拡張して行き、穴がズレないように気を付けて作業します。

うまく分割パーツの両側に溝が彫られるような形で穴あけができました。

念のため0.64mm径のプラ棒が穴に挿せることを確認しておきます。

問題なし!ですね。

同様に反対側からも穴を開けたら手首側の加工は完了です。

中央には接続用のピンがあるため、ドリルを貫通させないようには気を付けましょう。

自作したナックルガードの内側に0.64mm径プラ棒を短く切り出して接着します。

プラ棒は少し長めに切り出して後から微調整するイメージで。

細かな部分なので心情的には流し込みタイプの接着剤を使いたくなりますが、多少とはいえ後々力がかかる部分なので、ここは貼り合わせタイプの接着剤でガッチリ接着しておきます。

少し長めですが、パーツの内側にヒンジの軸となるプラ棒が接着できました。

あとは手首と合わせながら微調整していきます。

手首に彫った溝に合わせて確認してみたところ、プラ棒が少しだけ長いようですね。

0.3から0.5mm程度、目検討で切り詰めます。

パーツに負担をかけたくないので、プラ棒の切り詰めには切れ味の良いアルティメットニッパーを使いました。

0.64mm径のプラ棒程度なら、全く手応えなくストンと切り落とすことができます。

今回は接着剤が完全に乾燥する前に作業を進めているので、ナイフでの押し切りなどでパーツに負担をかけるのはなるべく避けたいところです。

プラ棒を切り詰めたことで、中央の接続軸との干渉も問題なくなったようです。

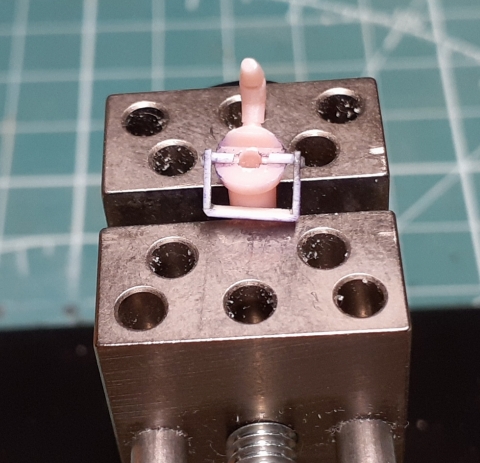

手首パーツを合わせて確認。

問題なし。

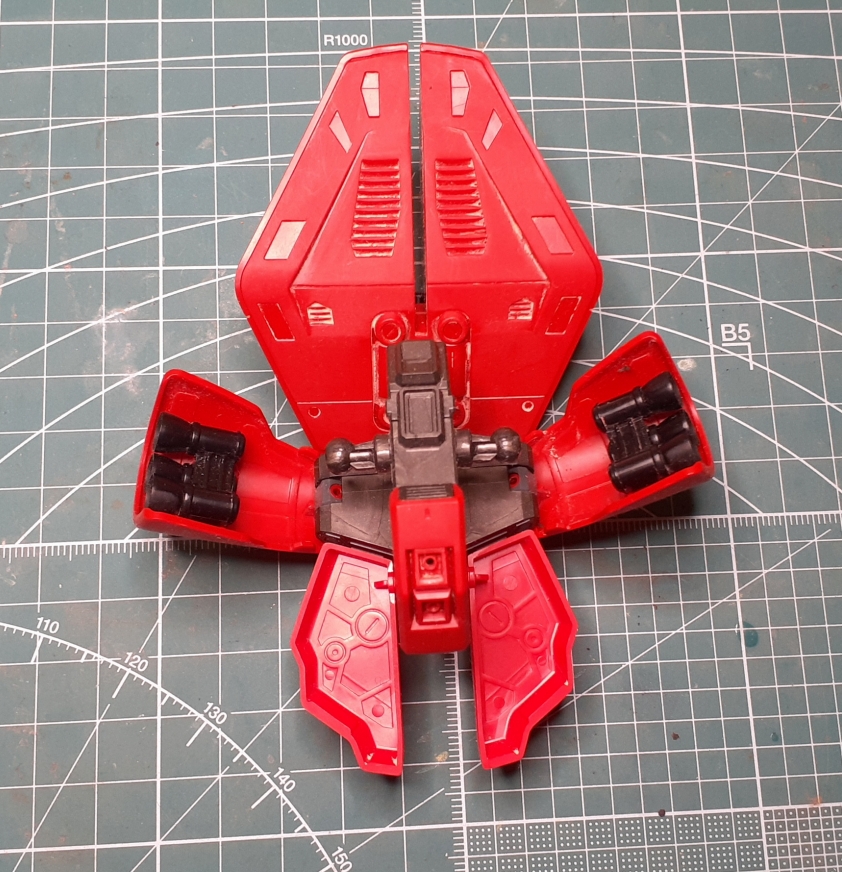

できました!

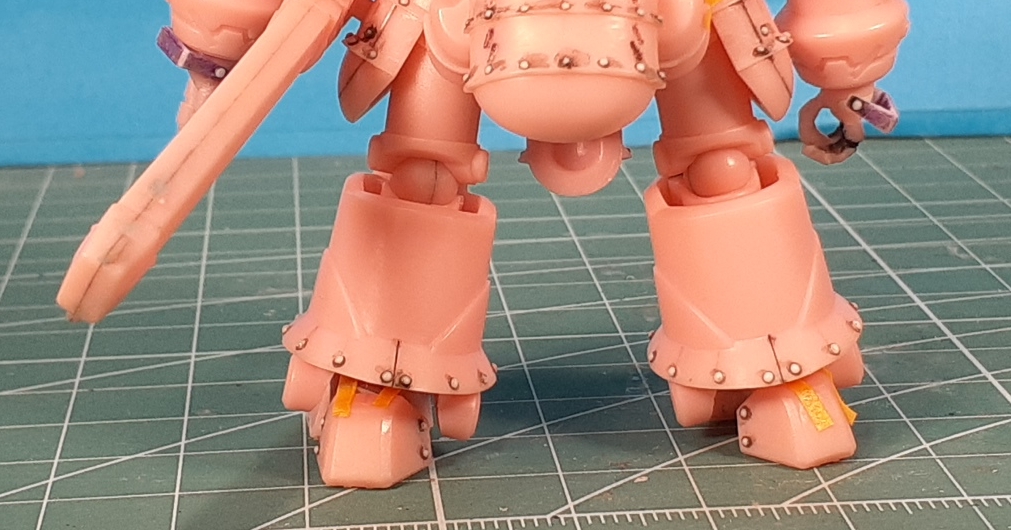

一体成型されていたキットパーツに比べると立体感も増した感じがありますね。

プラ棒でヒンジを仕込んだことにより、ナックルガード部分は前後へのスイング可動が可能です。

設定画では、この画像のように斜め前方に向けて固定されているようですね。

キットのままでは再現できない部分なので、改造の効果は大きいかと思います。

ナックルガードはこれで完成…と言いたいところなのですが、あと一つ、後回しにしていたディテールがあるので追加で工作します。

パーツ表面にある帯状の凸ディテールなのですが、これをプラ材で再現するのは難しいため、ここではセロテープを使ってみました。

一般工作用のセロテープを3枚重ねて厚みを調節し、適当な大きさに切り出します。

(切り出す大きさは事前にマスキングテープ等を使って検討をつけています。)

透明なので画像では状態が非常に分かりづらいですが、帯状の凸ディテールとしてセロテープを貼り込んだもの。

はじめはプラペーパーを使って再現をしようと試みていたのですが、角の部分に追従させることが難しく、パーツが小さすぎるためにペーパーがけ等で後から整形をして形状を整えることも難しい…ということで断念しました。

セロテープなんか使って塗装は大丈夫なのか…?という疑問は残りますが、以前制作したHGUCサザビーの時もテトロンシールの上に水性ホビーカラーの塗装は可能でしたので、多分大丈夫ではないかと…

もし問題があったなら、プライマーやサフの併用など、その時に対応を考えることにします。

ということで、やっとナックルガードが完成です。

あとは、もう片方の手首も加工しなくてはいけません(汗)。

こちらのパーツは太刀を持つために指を曲げ加工していますね。

先に加工した方と同様に、一体成型のナックルガードを削り落とすところから進めていきます。

不要部分をニッパーで切除し、ヒートペンで撫で付けながら形状を整えていきます。

ヤスリを使わずにここまで加工できます。

ヒートペンのビットはウェルダー1.5、温度は最高設定の270℃で行いました。

手首の根本と合わせて様子を見てみると…少し削り過ぎているようです。

様子を見ながら少しずつ削らなければいけなかったのですが、指先側のパーツ単独で加工を進めてしまったことによる失敗ですね。

ここまで形状差があると根本側のパーツを削り込んでの修正では全体の形状が崩れてしまうため、削りすぎた部分に盛り足しをすることにしました。

ここでの修正もヒートペンで。

パーツへの肉盛りはヒートペンの得意分野です。

足りない部分に廃ランナーを溶接して盛り上げていきます。

盛り上げたら、不要部分をニッパーやヤスリで削り取り、また具合を確認しては盛り足しを追加し…と繰り返して目的の形にしていきます。

パーツが細かく、また指の部分が作業の邪魔になるため加工が難しいですが、ヒートペンならパテと違って待ち時間ゼロで作業ができるのでまだ効率的な方かとは思います…

何とか修正完了。

途中で指の曲げた部分が折れてかけてしまったので、黒い流し込み接着剤で修正しています。

パーツが細かすぎて作業の際に持ち手になる部分がなく、ヤスリがけをしようにも力がかけづらいので、ここまで仕上げるのは中々大変でしたね…

手首の根本と合わせて。

欠損した部分が埋められ、違和感なく仕上がったでしょうか。

ヒートペンでの肉盛りは、しっかりと熱が伝わっていれば接着剤を使わなくても滑らかに溶接されますし、同じプラ素材同士なので仕上げや塗装が楽なのもメリットですね。

先に作ったパーツと同様、ヒンジの軸が通る0.7mm穴を開けてナックルガードを取り付け。

こちらも何とか完成しました。

この部分の改造も、今度こそこれで終了です…!

おしまい

手首の改修は、最初は太刀を持つ右手の指の角度を変更するくらいのつもりだったのですが…ナックルガードの作り直しにも手を出したら、これがまた大変(笑)。

サイズが小さすぎるため強度が確保できず、プラ板工作としても難度が高くなってしまいますし、またパーツ側に一体成型された部分を削り取る作業もパーツが小さく一筋縄ではいきません。

振り返ってみて、管理人もヒートペンがなければ作業を完了できなかったのではないかと思いましたね。

このサイズの切削を通常の刃物系工具だけで行うのはかなりの高難度かと思います。

上手く作業完了できれば立体感が増すので効果は高いですが、見る人にとってはキットのままでも言われなければ分からない部分とも言えますし、正直おすすめはしません…!(笑)

今回は何とか形になって良かった、というところでしょうか。

次回の記事では、今回も活用したヒートペンを使ったリベットの再生を行っていきます。

作業量に対する見た目の変化としては、こちらの方が余程効果が高いかと思います…!

トップ>模型製作記・完成品展示>このページ