トップ>模型製作記・完成品展示>このページ

当サイトはAmazonアソシエイト・プログラムの参加者です。リンクを経由しての購入により報酬を得る場合があります。

表面処理の3回目です。

ABS製パーツの処理のほか、クリアーパーツの扱いや補足的な内容も見ていきます。

表面処理が一段落すると、製作もやっと終わりが見えてきますね。

ABS製パーツの表面処理

ABSはプラモデルの一般的な素材であるスチロール樹脂よりも強度が高く粘りがあるため、ガンプラの関節部などに使用されていることがある素材です。

半面、その粘りのある特性のため加工性には癖があり、工具の刃の通りやヤスリがけの感触などはスチロール樹脂製のパーツとはかなり異なります。

今回制作しているHGUCサザビーでも関節部にABSが多用されているので、ここではその表面処理について見ていくことにします。

ABSの大まかな削りには、タミヤのハードコートヤスリPROが使いやすいです。

これは粗削り用のヤスリですが、ABS製のパーツは切削力の高いヤスリを使わないと思うように削ることができません。

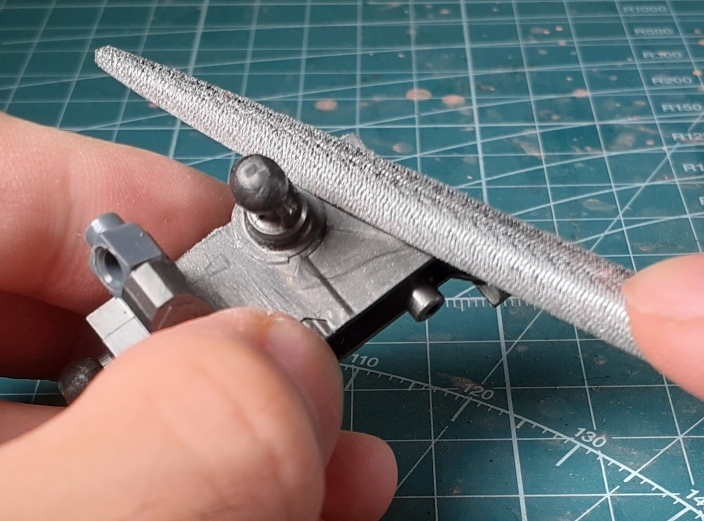

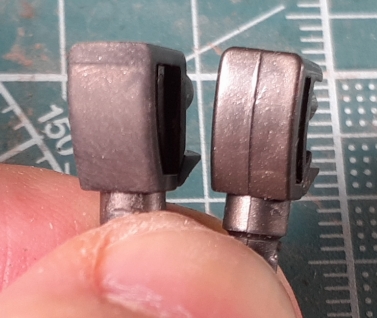

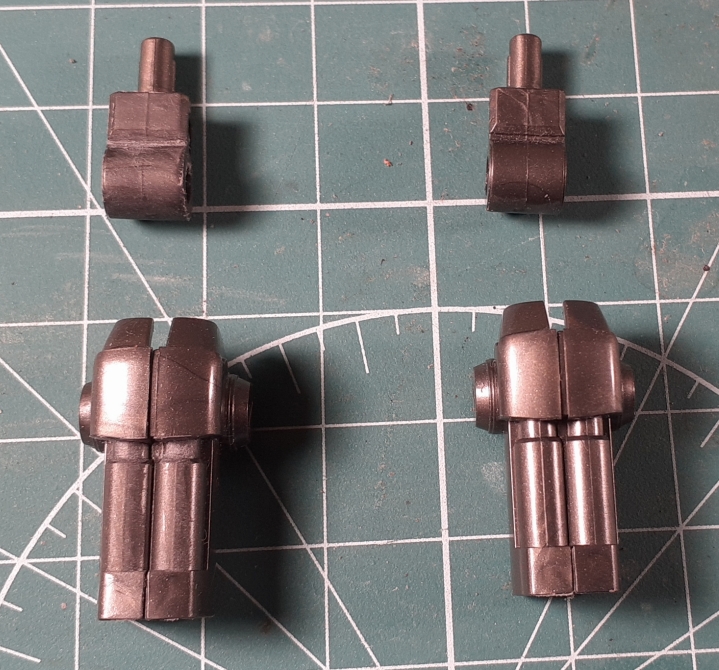

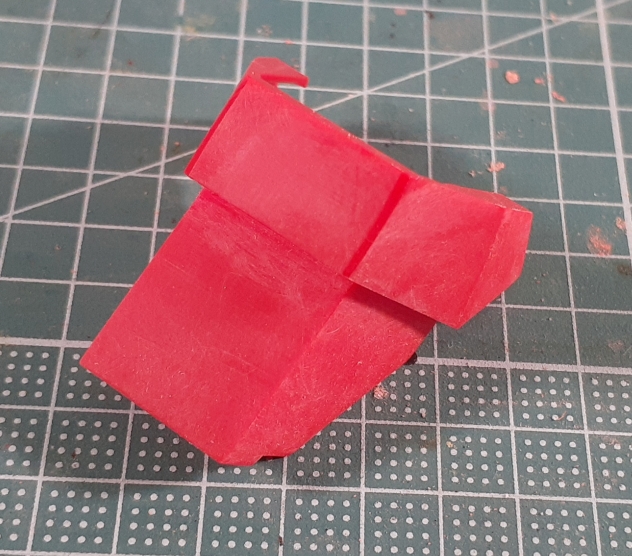

こちらは肩関節のパーツ、左が処理後です。

中央にパーティングラインがあるのでハードコートヤスリPROで削りました。

更に400番のペーパーで水研ぎをして仕上げたのが左の状態。

スチロール樹脂製のパーツならこの程度のパーティングラインはいきなりペーパーがけに入っても大丈夫そうですが、ABS製パーツは金属ヤスリも併用しないと加工がかなり辛いです。

素材が持つ粘りに邪魔されて、ナイフやノミによる「カンナがけ」もほとんど通用しません。

襟元にある動力パイプもABS製。

ここはハードコートヤスリPROと、細かな部分なので一部はテーパーダイヤモンドヤスリで削りました。

ABSにはダイヤモンドヤスリの240番が丁度いい削り心地ですね。

上の写真は処理後の状態。

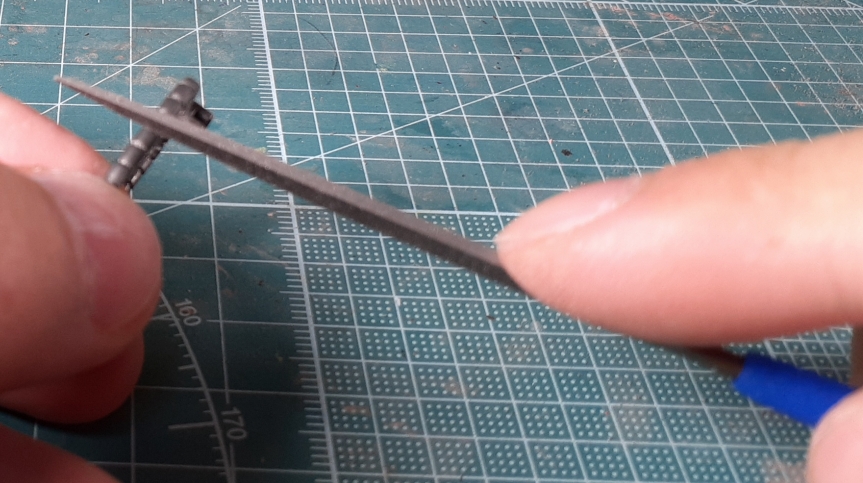

動力パイプのミゾの中にあるパーティングラインは特殊形状の金属ヤスリで削ります。

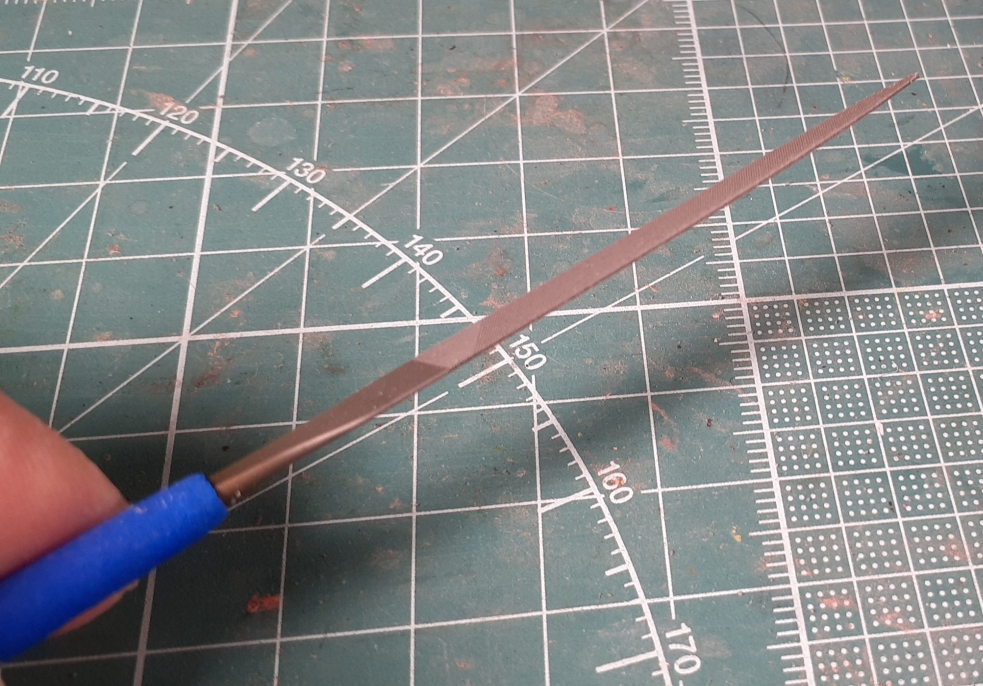

ここで使っているのはGSIクレオスの「匠之鑢・極 玄人 刀刃」という製品で、「刀刃」というのはその名の通り日本刀のような形状のヤスリ。

上の写真でパーツに当てている側が「刀の刃」にあたる部分です。

刀刃のヤスリを「刀の刃」の方向から見たところ。

「刀の刃」にあたる極細い面と、その左右の面にはヤスリ目が刻まれていますが、反対方向の刀の峰にあたる面にはヤスリ目がありません。

金属ヤスリとしてはあまり一般的ではない形状ですが、一本持っていると今回のように幅の狭い溝を削る場合などに便利なこともあります。

こちらは脚部の関節パーツ。

処理する必要のある合わせ目はありませんが、パーティングラインが出ているので同様に削ります。

写真が分かりづらいですが、左がヤスリがけをした状態です。

広い面はハードコートヤスリPROでいいのですが、細かな面にはやはりテーパーダイヤモンドヤスリの240番を使いました。

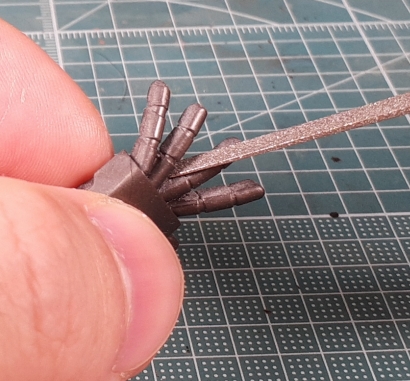

こちらは手首。

指の横側にはパーティングラインが見えていますね。

ABS製な上に形状も細かく複雑なので処理が大変なパーツです。

合わせ目消しの必要がないだけまだマシとも言えますが…

ここも同じくテーパーダイヤモンドヤスリで削り込み。

これまでの例と同様、幅2.5mmの240番を使っています。

テーパーダイヤモンドヤスリは先端や側面方向にも研磨粒子が付いているので、この写真のような向きでの削りにも対応できて便利ですね。

パーティングラインを削り落としたところ。

かなり細かな部分ですが、手首は顔(頭部)と並んで完成品を見た時に目が行きやすいポイントなので、ゲートやパーティングラインはしっかりと処理しておきたいところです。

表面の毛羽立ちが気になる場合は、この後に400番のペーパー水研ぎで整えてやれば良いでしょう。

(参考リンク)

スジボリ堂 公式通販「テーパーダイヤモンドヤスリ 幅2.5mm 240番」のページ

スジボリ堂 公式通販「テーパーダイヤモンドヤスリ 幅2.5mm 400番」のページ

スジボリ堂 公式通販「テーパーダイヤモンドヤスリ 幅2.5mm 600番」のページ

スジ彫りを横断するパーティングライン

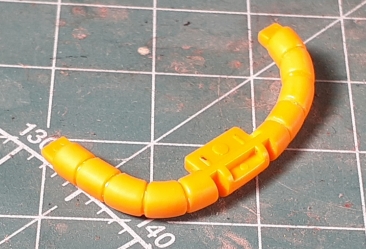

今度はABSパーツから変わり、写真はスチロール樹脂製の動力パイプです。

ここにもスジ彫りを横断するパーティングラインがあるので、部分的に彫り直して仕上げます。

ちなみに上の写真は処理後のパーツです。

目立てヤスリでスジ彫りをなぞって削り込みをしているところ。

スジ彫り部分を削るときは、元のスジの幅に合わせて工具を使い分けると良いですね。

元々あるミゾにヤスリを沿わせるだけなので簡単な加工ですが、ごくごく軽く…力を入れずに少しずつ削って様子をみるようにします。

スジの幅が細い上に、動力パイプはやや軟質なプラで成型されているので、力を入れると簡単に削れ過ぎてしまいますよ。

(参考リンク)

【公式通販】ゴッドハンド スジ彫りヤスリ コバ 直販限定 日本製 スジボリ モールド彫り | 工具・作業ツール,金属ヤスリ | ゴッドハンド公式 模型ツール専門店

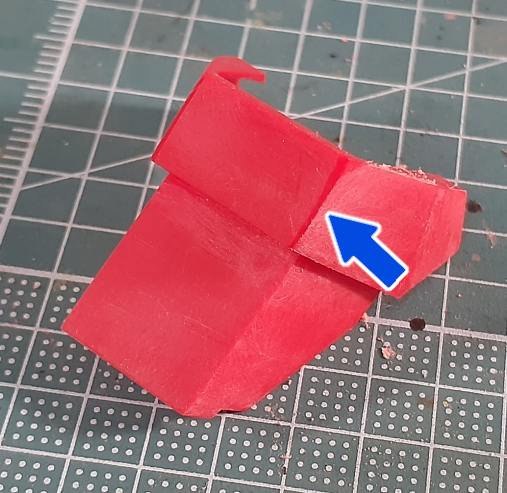

C面の修正

表面処理でパーツの面部分にペーパーがけをしていると、気を付けていてもパーツのC面(極細の面取り部分)の形状が変わってしまうことがあります。

上の写真の例では、C面に接する面のエッジを削り過ぎたため、矢印部分にあるC面が元よりも細くなり形状も少し歪んでしまいました。

ここを削り直して修正しようと思います…が、C面の修正はやや難度が高いので、無理をしないでこれ以上触らないというのも一つの選択肢かと思います。

セラカンナでC面を削り込んでいるところ。

セラミック刃の工具は金属刃よりも切れ味が鈍く、削れ過ぎないのでこのような微妙な加減が必要な加工にも向いています。

パーツと工具を保持する指と手首をそれぞれ必要以上に動かさず、パーツに当たる刃の角度がずれないように注意しながら、奥側へスライドさせて削りましょう。

削り込みが終わりました。

C面の修正は失敗したときのリカバリーも難しいので非常に気を遣います。

そもそも論ですが、一番良いのはあらかじめペーパーがけの段階で削り過ぎに注意しておくことですね。

加工に挑戦する場合は、決して力をかけ過ぎずに軽く削ること…慎重に慎重に作業しましょう。

(参考リンク)

造形村 セラカンナ(甲刃) | ボークス公式 ホビー天国オンラインストア

クリアーパーツの表面処理

クリアーパーツも表面処理が難しいパーツの一つですね。

今回のHGUCサザビーでもビーム・サーベルやビーム・トマホークのビーム刃エフェクトがクリアーパーツで成型されています。

形状が凝っているのは良いのですが、それはペーパーがかけづらいということでもありますね…

プラパーツである以上、当然ゲートやパーティングラインが存在するので表面処理が必要ですが、流石に「400番のペーパーで削って終わり!」では表面が曇りガラスを通り越して傷だらけになってしまうので、ここだけはもう少し細かな番手が必要です。

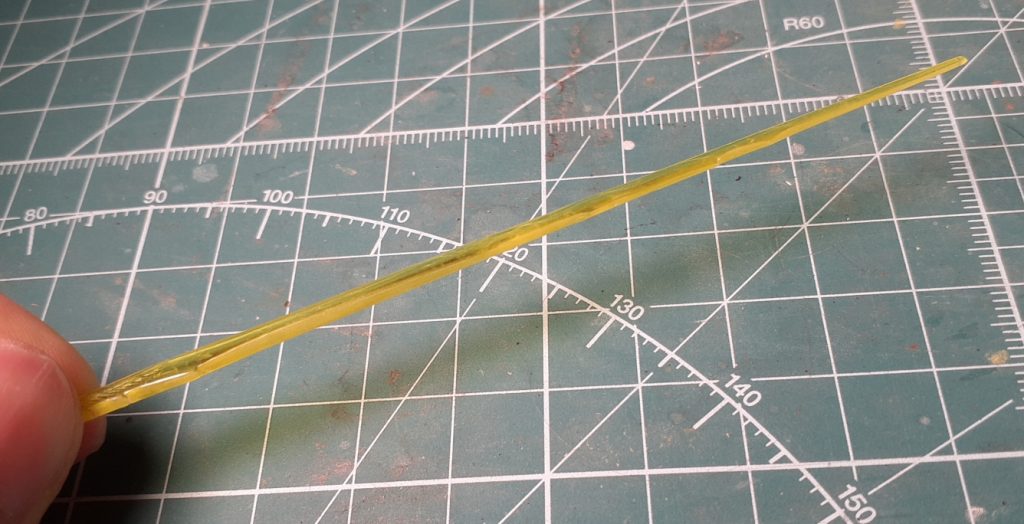

上の写真はビーム・サーベルのクリアーパーツを側面から見たところ。

パーツ側面の全周に渡ってパーティングラインが出ています。

クリアーパーツの表面処理では、余計なキズを避けたいのでナイフでのカンナがけは行わず、最初からペーパーがけで削ります。

使うペーパーの番手も通常のプラパーツと同じ400番ではキズが付きすぎるので、もっと細かな番手から始めた方が良いですね。

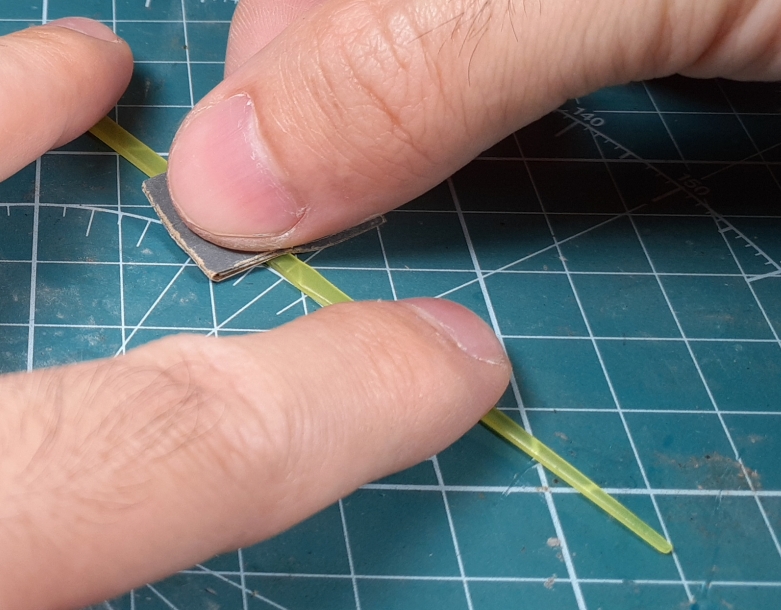

今回は800番のペーパー水研ぎでパーティングラインを処理しました。

当て木を使うことで、これくらいの番手でも意外としっかり削っていくことができます。

パーティングラインがあるパーツ側面に沿ってペーパーをかけた状態。

面としては面一(つらいち)になりましたが、ペーパーが当たった面は光沢が消え、すりガラス状になっています。

とりあえず、800番のペーパーならこんなものでしょう。

それよりも今回はここで新たな問題が発生しました…!

写真では分かりづらいかもしれませんが、パーツの表面に不要なキズが多数付いています。

ガンプラのビーム・サーベルに使われるクリアーパーツは軟質なプラとなっているので、ペーパーがけの時にパーツを持っていた手の爪が食い込んでしまったようですね。

とりあえず、このままでは不格好なので何とか修正を試みます。

キズの付いた面を1000番のペーパーで水研ぎ。

クリアーパーツの光沢は消えてしまいますが、ここではキズを目立たなくすることを優先します。

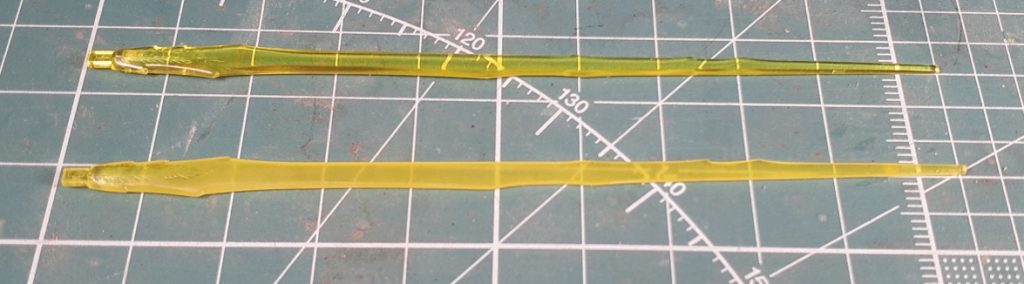

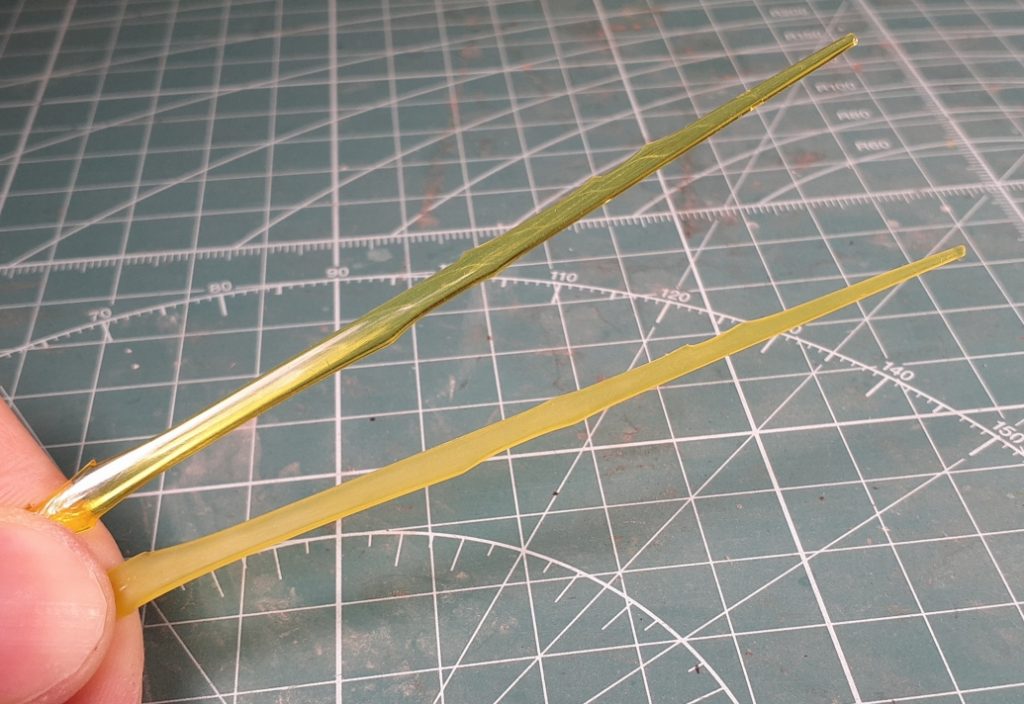

下側が1000番で処理したパーツ。

キズは上手く馴染んでくれましたが、ペーパーがけをしたことで全体がすりガラス状になっていますね。

ここから光沢や透明度を復活させたい場合は、さらにペーパーの番手を上げながら磨き込みを行っていくことになります。

ただし、今回はこのままの状態で終了とすることにしました。

ビーム・サーベルは光沢のあるクリアーパーツそのままではいかにもオモチャっぽいので、あえてペーパーがけで全体をすりガラス状にしてしまう…という考え方もあるので、ここではお手軽に終わらせることにします。

今回は結果的に全体にペーパーがけせざるを得ない状況になってしまいましたが、こういう場合は気楽に「最初からそうするつもりでした(笑)」くらいに考えておく方が、趣味として模型を楽しむ上で健全なのかもしれませんね。

ペーパーがけ前後のパーツに光を当ててみた比較。

すりガラス状に処理したビーム・サーベルは、発光しているような雰囲気がありアニメ劇中の印象にも近いです。

ここはこんな方法もあるよ、ということでひとつ。

おしまい

3回に渡って見てきた表面処理も今回でやっと終了しました。

地道で細かな作業が続きましが、苦労した分は作品の完成度に確実に反映されるのでがんばってペーパーがけしましょう。

さて、次回は工作の最終段階として、簡単にディテールアップをしてみようと思います。

トップ>模型製作記・完成品展示>このページ